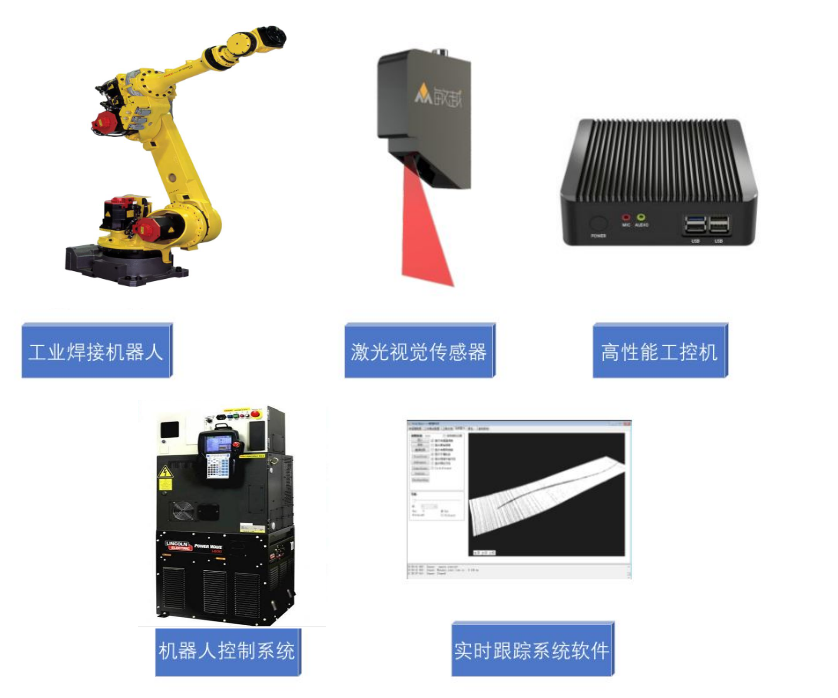

| 工艺 | 气保焊 |

| 机器人 | FANUC 0i MF |

| 焊机 | LINCOLN焊机 |

| 检测类型 | 直角寻位 |

任务描述:

国内某工程车辆制造商,采用单机器人双工位MIG焊自动化焊接矿车承重梁,材料为Q235钢。

① 工作站为15米行走轴的结构,上工位采用普通夹具和人工点焊的形式定位工件。

❷ 在安装固定过程存在工件误差以及产品下料过程中定位偏差明显,造成无法完成定位焊接;

❸ 大型工作站造成的运行精度误差,导致重复精度达不到焊接要求,影响焊接质量。

❹ 矿车承重梁高标准的焊接质量以及焊接过程中的变形,使得自动化焊接难度增加。

因此,用户希望采用焊缝实时跟踪系统解决上诉问题。

图.焊接工件实物

已采取措施:

传统的电弧寻位无法很好地应用于开坡口的工件上。

项目难点总结:

❶ 工件来料定位误差在大。每次来料的位置偏差都在20MM以上,检测容易影响。

❷ 工件预装的焊缝间隙过大且不规则。工件表面焊接部位做过打磨处理,直角反射严重,反光会造成检测数据质量异常。

❸ 多层多道。第二次检测的稳定性对激光算法有更高的要求。工件表面焊接部位做过打磨处理,直角反射严重,反光会造成检测数据质量异常。

❹ 工作环境恶劣,200A左右的电流持续30分钟焊接,传感器周围的热量极高、且焊接烟雾干扰识别。

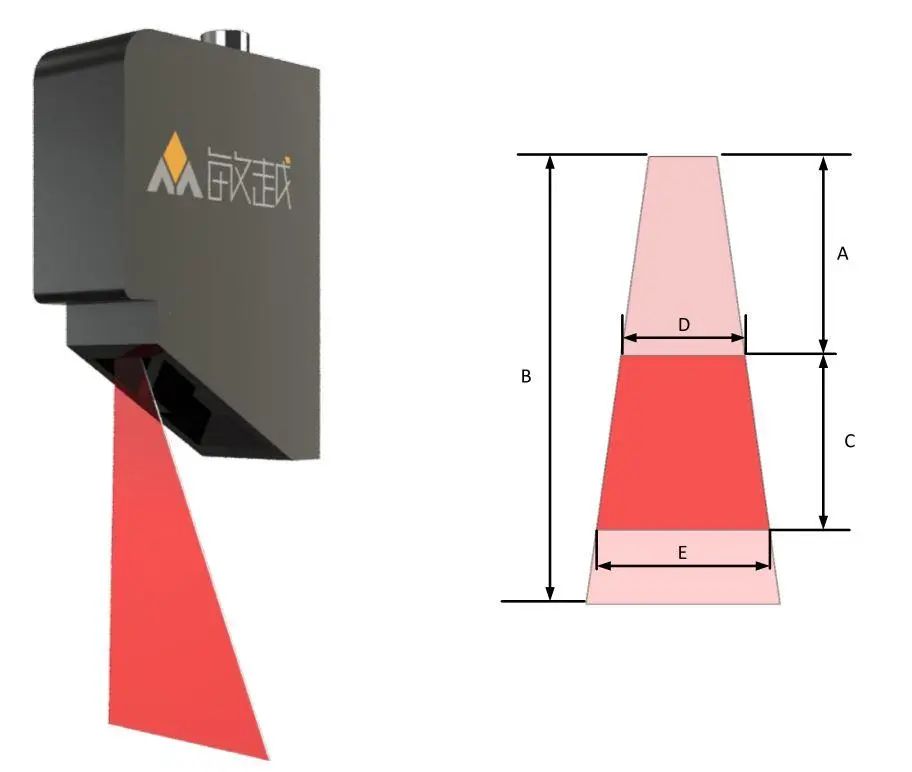

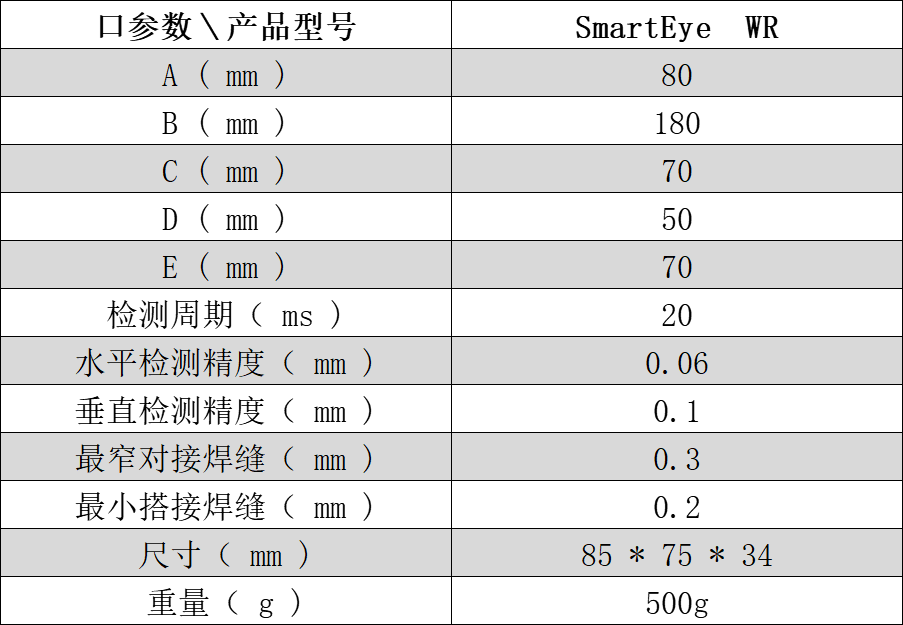

项目产品型号简介

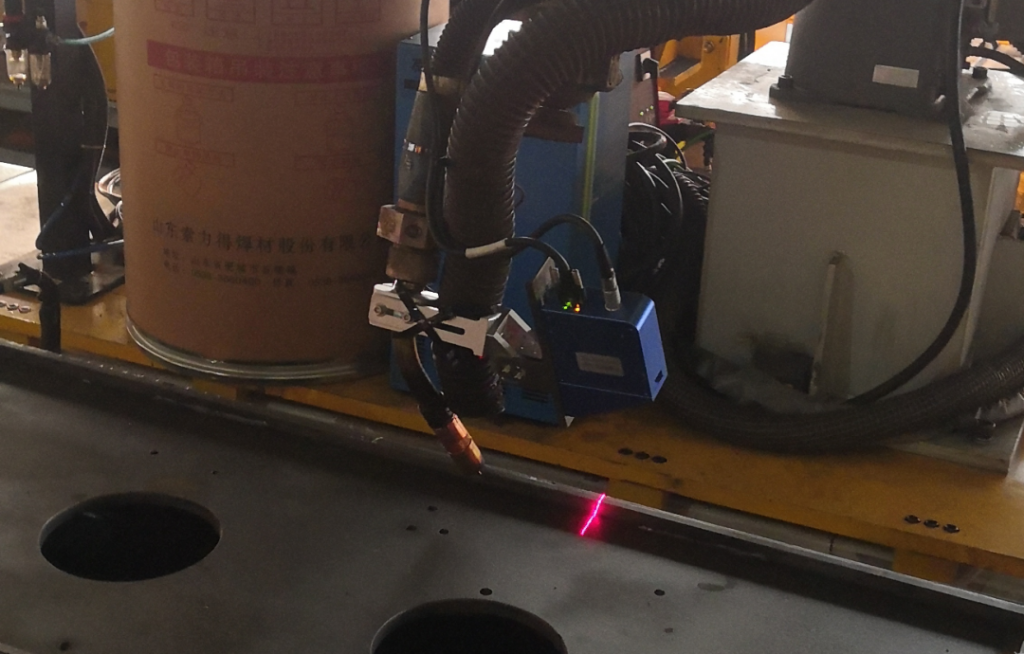

图.系统构成

系统包括传感器头和工控机,其中传感器SmartEyeWR的检测距离为80至150mm,激光线检测长度为70mm,其中水平方向检测精度为0.06mm,垂直方向检测精度为0.1mm。

应用亮点:

❶ 应用高精度和广视野的传感器。该传感器采用工业级进口激光发生器,输出波长稳定在±0.1ppm的精度和5米直线激光束±0.3MM的高性能聚焦特性提供了良好的硬件环境。

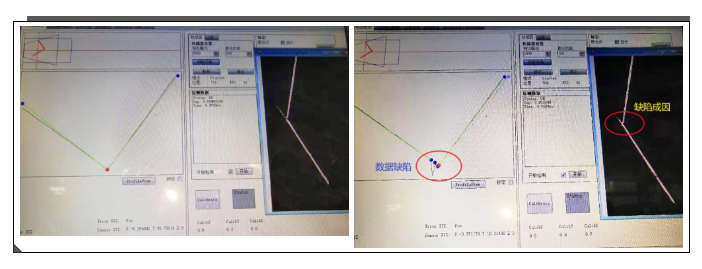

❷ 高质量的边缘检测算法。该图像边缘检测大幅度地减少了数据量,并且剔除了可以认为不相关的信息,保留了图像重要的结构属性,使得数据的鲁棒性能显著提高。采用检测专家系统,排除焊点检测干扰。

❸ 倒序段焊。由于焊接工艺需求需要倒序分段焊接,所以要求焊缝跟踪系统能实现焊缝完美自动对接。

❹ 多层多道。由于球扁钢的长短每次下料不定,该系统可以实现不论实际焊缝长度,自动搜索起点和终点。

图.跟踪

详细视频戳这里

敏越科技-矿车承重梁激光跟踪