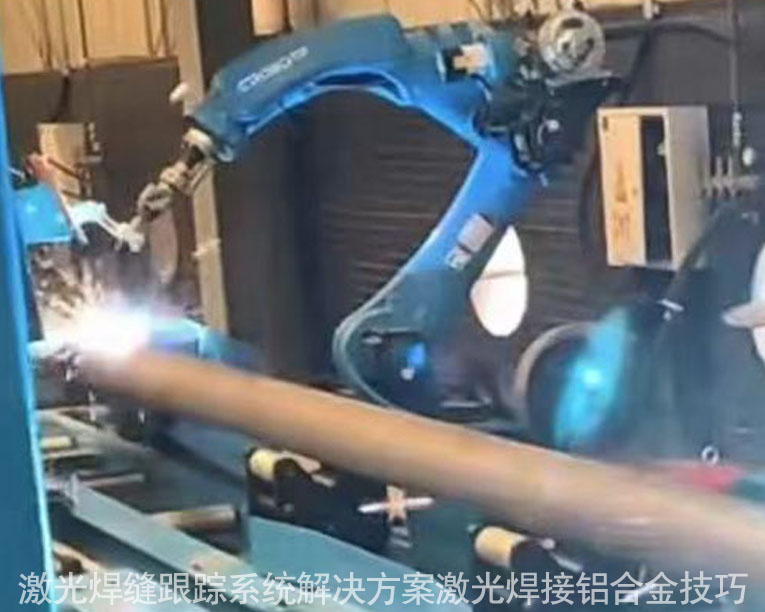

在工业生产中,焊接技术被广泛应用于各种金属材料的连接和加工。而激光焊缝跟踪系统则是实现高精度、高效的焊接过程的重要工具之一。它通过使用传感器和计算机视觉技术来实时监测焊道的位置和形状,从而确保了焊接质量的一致性和稳定性。

一.激光焊缝跟踪系统与焊枪位置的关系是密切相关的。在实际操作中,焊枪需要准确地对准待焊接的位置,以确保激光束能够覆盖整个焊缝区域并形成良好的焊接接头。因此,激光焊缝跟踪系统必须具备精确的定位能力,以便能够快速、准确地调整焊枪的位置。这可以通过采用先进的传感技术和算法来实现。例如,可以使用惯性测量单元(IMU)或光学传感器等设备来获取焊枪的运动信息,并将其转换为控制指令,以调整焊枪的姿态和运动轨迹。此外,还可以使用机器学习算法对传感器数据进行分析和处理,以提高系统的精度和鲁棒性。

焊缝是焊接过程中最容易出现问题的区域之一。在激光束的照射下,金属熔化并形成一个连续的表面。然而,由于焊道的不规则性,很难准确地确定其形状和尺寸。因此,需要一种方法来精确测量焊道的位置、形状和大小等参数以进行后续处理。

1.为了实现高精度的焊缝跟踪,通常使用多种传感器技术。其中一种常用的方法是利用光学传感器进行焊缝跟踪。光学传感器可以检测到激光束的位置和方向,并将其转换为电信号。这些信号可以被用于计算出焊缝的位置和形状。

2.为了提高系统的定位能力,算法也是至关重要的。传统的算法基于已知的数据点进行拟合。

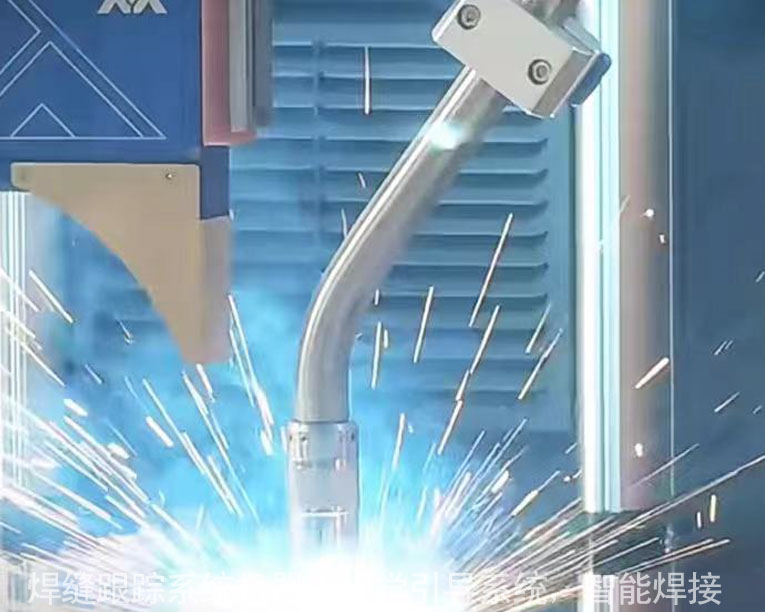

二.激光焊缝跟踪系统还需要具备实时监测和反馈的能力。当焊接过程中出现问题时,如气泡、裂纹等,激光焊缝跟踪系统可以及时检测到这些异常情况并进行报警。同时,系统还可以根据检测结果自动调整焊枪的位置和焊接参数,以改善焊接质量。这样,可以避免因人为因素导致的错误操作,提高焊接效率和质量。

1.激光焊缝跟踪系统与焊枪位置的关系密切。当焊枪移动时,激光焊缝跟踪系统需要及时调整其扫描路径以保持与焊点的相对位置。这可以通过实时监测焊枪的位移来实现。如果焊枪的位置发生变化,例如由于操作失误或机器人故障导致焊枪偏离预定的焊接位置,激光焊缝跟踪系统将立即发出警报并停止焊接过程以避免损坏工件。因此,焊点质量的稳定性和一致性在很大程度上取决于激光焊缝跟踪系统的准确性和响应速度。

2.激光焊缝跟踪系统可以提供实时的焊缝跟踪数据。这些数据包括焊缝的形状、尺寸以及焊接过程中产生的热变形等信息。通过对焊缝数据的分析和处理,制造商可以更好地了解焊接过程,优化工艺参数,并改进生产线设计以提高效率和产品质量。此外,激光焊缝跟踪系统还可以与其他自动化设备和软件集成,实现更全面的生产流程控制和监控。

3.激光焊缝跟踪系统具有良好的可扩展性和适应性。它可以根据不同的焊接材料和工艺要求进行定制化设置,以满足不同行业的需求。同时,激光焊缝跟踪技术也在不断发展和创新,如使用深度学习算法来预测焊缝缺陷和优化焊接参数等。这使得激光焊缝跟踪系统能够应对各种复杂和高要求的焊接任务,为制造业的发展提供了强有力的支持。

三.为了实现高效稳定的焊接过程,激光焊缝跟踪系统还应该具有自适应能力。随着生产环境和工件的变化,焊枪的位置和焊接条件也会发生变化。因此,激光焊缝跟踪系统需要能够适应不同的焊接环境,并能够在短时间内做出相应的调整。这就要求系统具备一定的智能化和自主学习能力。

激光焊缝跟踪系统与焊枪位置关系是确保高效稳定焊接的关键因素之一。在实际生产中,为了实现激光束的精确控制,需要将焊枪的位置调整到正确的高度和角度以确保激光能够准确地照射到待焊接区域。

1.激光焊缝跟踪系统通过实时监测激光束的光路变化来确定焊点的位置。这种监测可以通过安装在焊机上的光学传感器来实现对激光束光路的检测和分析。光学传感器可以测量出激光束在空间中的位置、方向和强度等参数,并将这些信息传输给焊缝跟踪系统进行处理。

2.根据激光焊缝跟踪系统的反馈结果,焊枪的位置需要进行相应的调整以匹配激光束的位置。这可以通过使用机械装置或电子控制器来实现。例如,可以使用气动或液压驱动机构来控制焊枪的高度和俯仰角,从而使得焊枪始终保持在正确的位置上。此外,还可以利用计算机程序来模拟焊机的运动轨迹,并自动计算出最佳的焊枪位置。这样一来,就可以实现焊枪位置的自适应调整,从而提高焊接质量和效率。

综上所述,激光焊缝跟踪系统与焊枪位置关系的密切配合对于实现高效稳定的焊接具有至关重要的作用。通过实时监测和调整焊枪的位置,可以保证激光束的精准聚焦,从而获得高质量的焊接效果。同时,自适应能力也使焊枪位置可以根据实际情况进行灵活调整,进一步提高了焊接过程的稳定性和可靠性。