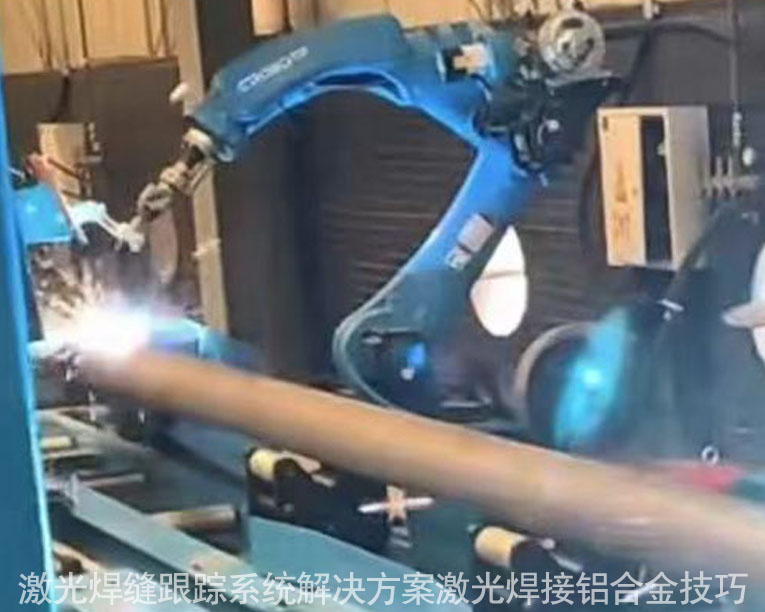

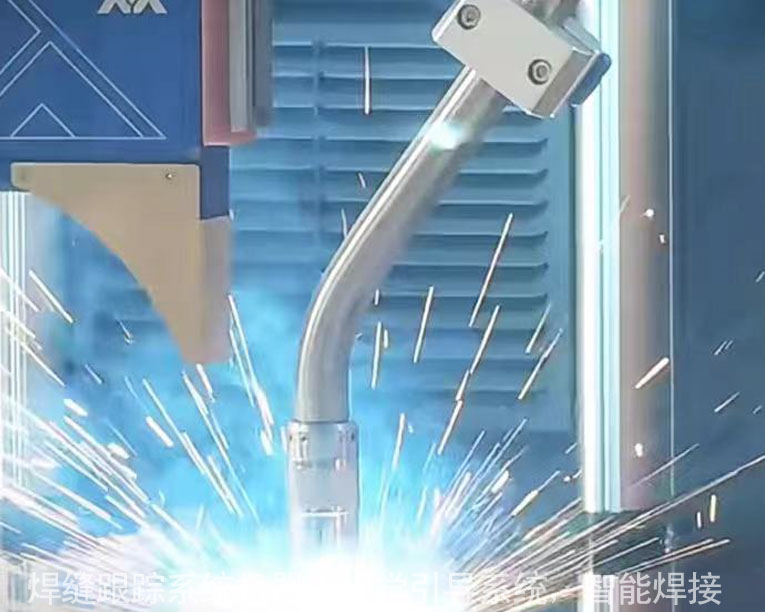

激光焊缝跟踪系统解决方案——铝合金焊接的实用技巧 随着工业自动化水平的不断提高,激光焊接技术在金属加工领域得到了广泛应用。其中,激光焊接铝合金因其高效率、高质量和灵活性而受到越来越多的关注。然而,在实际操作中,激光焊接铝合金可能会遇到一些挑战,如焊缝质量不稳定、变形等问题。为了解决这些问题,本文将介绍一种激光焊缝跟踪系统的解决方案以及相关的铝合金焊接技巧。 首先,对于激光束的调整和控制是确保激光焊接成功的重要因素之一。在进行激光焊接之前,需要对激光器进行校准,以确保其输出功率稳定且符合要求。同时,还需要根据铝合金的材质和厚度选择合适的激光波长和光斑大小来获得最佳的焊接效果。此外,为了防止激光束偏移或聚焦不准确,可以使用光学镜头或反射镜等工具来精确控制激光的位置和方向。 其次,焊点的选择也是影响焊接质量的关键因素之一。在激光焊接铝合金时,通常使用较小的焊点以减小热影响区并减少变形。同时,为了避免出现气孔或裂纹等缺陷,应尽量避免在铝材表面产生过多的热量。因此,可以采用多次扫描的方式,即先进行一次大面积的焊接,然后进行微调,以达到更好的焊接结果。另外,还可以通过改变焊接速度、焊接时间等因素来优化焊接过程。 最后,铝合金焊接过程中,还需要注意保护工作环境。由于铝合金具有较高的导热性,因此在焊接过程中容易产生高温和高压气体。因此,需要采取适当的通风措施,以防止火灾或其他事故的发生。此外,还应该佩戴防护眼镜和手套等装备,以保护工作人员的身体安全。 一、背景与问题 1. 背景介绍: 铝合金的强度高、重量轻且易于加工,因此成为航空航天、汽车等领域的理想材料选择之一。但是,由于铝合金的导热性差,导致其熔点较低,使得传统的焊接方法难以实现高质量的焊接效果。此外,铝合金表面存在氧化层,这也会影响焊接质量。这些问题都给激光焊接带来了挑战。 2. 问题的提出: 为了提高激光焊接铝合金的效率和准确性,需要一个可靠的焊缝跟踪系统来辅助操作人员进行焊接过程的控制和监测。然而,传统的焊缝跟踪系统往往存在着一些缺陷,如灵敏度低、响应速度慢等问题;同时,对于铝合金这种复杂的材质而言,传统焊缝跟踪系统也很难适应不同的焊接工艺要求。 二、解决方案——激光焊缝跟踪系统 3. 解决方案介绍: 针对上述问题,我们提出了以下解决方案:采用先进的激光焊缝跟踪系统。该系统通过使用高精度的传感器和高性能的计算机视觉算法,能够实时监测并跟踪焊缝的位置和形状变化,从而提供更加精准的焊接控制。 4. 技术优势: (1)高精度:激光焊缝跟踪系统采用高分辨率摄像头和高速图像处理芯片,可以捕捉到细微的位移和变形信息,从而实现高精度的焊缝位置和形变监测。 (2)快速响应:系统具有快速的响应能力,能够在短时间内对焊缝的变化做出及时的反应,从而保证了焊接过程的高效性和稳定性。 (3)适用范围广:该激光焊缝跟踪系统适用于各种类型的铝合金焊接工艺,包括激光熔化、脉冲电弧等不同焊接模式。它可以根据实际需求灵活调整参数设置,以达到最佳的焊接效果。 三、应用案例 5. 应用案例分析: 汽车制造业中的应用:激光焊缝跟踪系统在汽车零部件的生产过程中发挥了重要作用。例如,在车身面板的焊接中,激光焊缝跟踪系统可以帮助生产线上的工人准确地定位焊接。 航空航天工业中的应用:对材料加工的要求越来越高。激光焊缝跟踪系统需要具备较高的精度和灵敏度,激光焊缝跟踪系统可以减少人工操作带来的误差和不稳定因素,还能大大提高生产效率和工作安全性。铝合金的热传导率较低,因此在焊接过程中应控制好加热速率以避免过热现象的发生。同时,为了保证焊缝的质量与强度,还需要注意焊接速度的控制,避免因热应力过大而导致裂纹等问题的发生。激光焊接技术在航空、航天领域得到了广泛应用和推广。 综上所述,随着工业技术的不断发展,激光技术在各个领域得到了广泛的应用。其中,激光焊接作为一种高效、精确的金属连接方式,被广泛应用于汽车制造、航空航天等领域。然而,对于激光焊接铝合金这一复杂而精细的过程来说,如何确保焊缝的质量和精度是一个重要的问题。本文将介绍一种基于激光焊缝跟踪系统的解决方案,以帮助解决这个问题。

分类: News