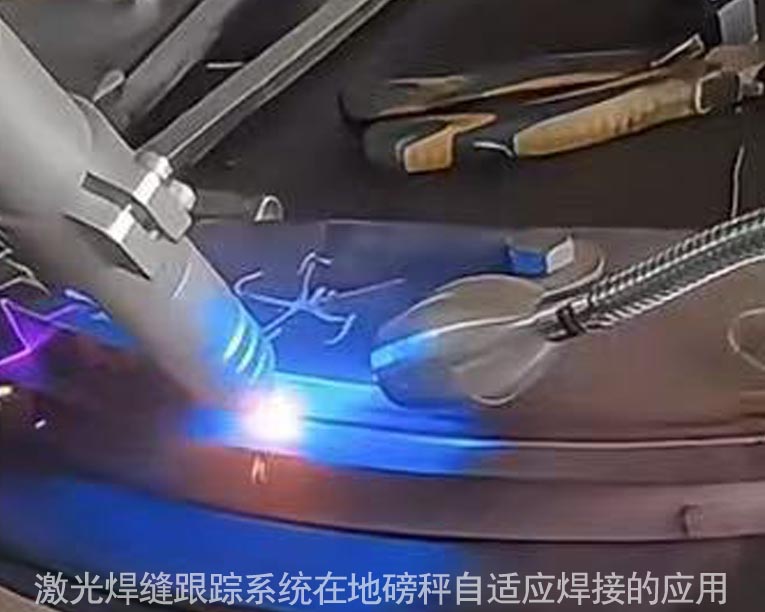

激光焊缝跟踪传感器在机械底盘自动引导焊接的应用

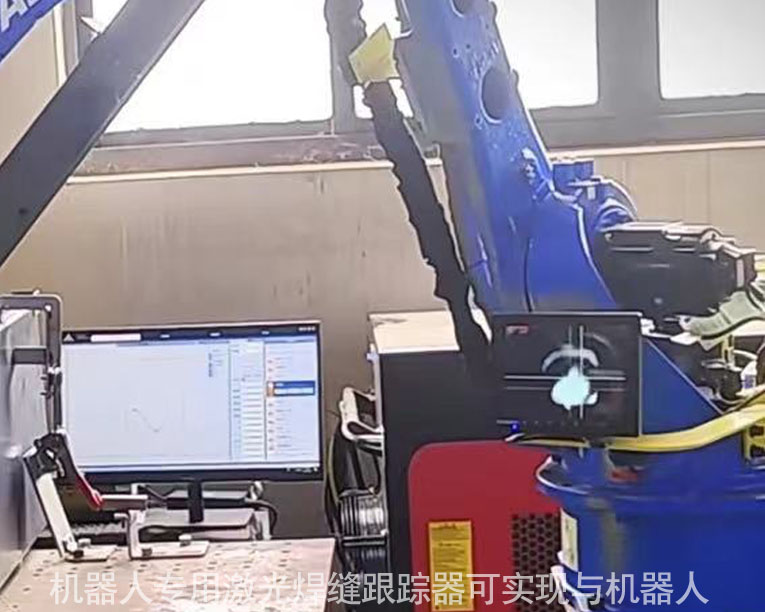

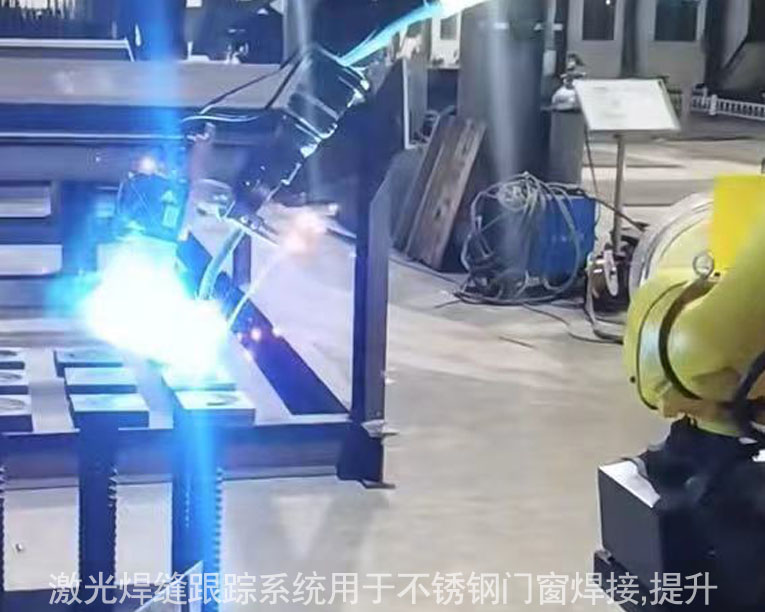

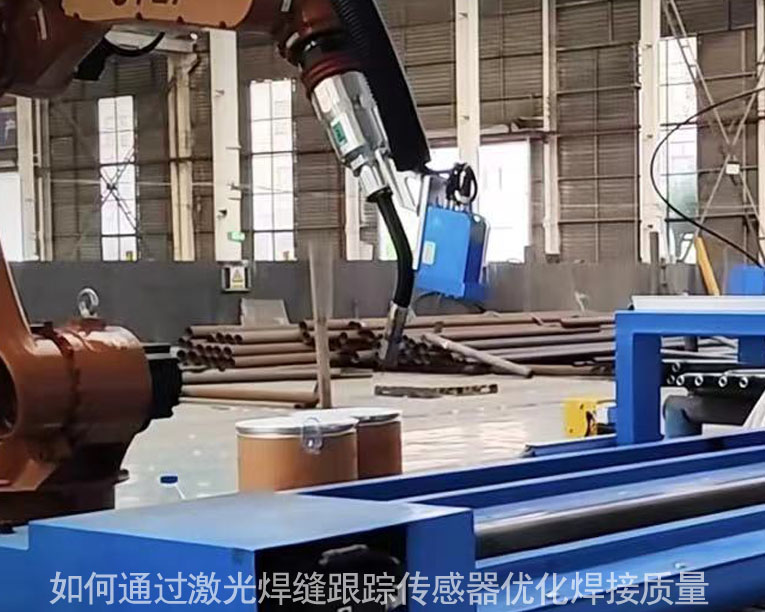

随着制造业的不断发展,机械底盘的自动焊接需求也在不断增长,机械底盘作为各类机械设备的重要组成部分,其焊接质量直接影响到设备的整体性能和安全性。然而,焊接过程中对焊缝的精准控制是一个极大的挑战。 机械底盘自动焊接难题: 1.焊缝位置复杂:机械底盘工件焊缝多,焊点间距难以控制,编程困难,传统的焊接方法难以精准控制。 2.高精度要求:机械底盘的焊接质量直接影响整个机械设备的性能和寿命,因此对焊接质量要求极高。 3.装夹误差:组队、装夹存在误差,设备盲焊会存在焊偏,影响焊接质量。 4.生产效率需求:为了提高生产效率,焊接过程需要高度自动化,减少人为操作和干预。 激光焊缝跟踪系统原理 激光焊缝跟踪系统通过激光扫描和传感技术,实时监控焊缝的位置和形状。具体而言,激光器发射激光束照射到工件表面,经过漫反射后,激光轮廓在高速传感器上成像。控制器对采集到的图像进行处理分析,从而获取到焊缝的位置信息,并据此修正焊接轨迹或引导焊接,以确保焊接过程中的高精度和高质量。 激光焊缝跟踪传感器在机械底盘自动引导焊接的应用中,通过实时检测和跟踪焊缝位置,确保焊枪始终沿着焊缝轨迹移动,从而提高了焊接精度和一致性,显著提升了焊接质量和生产效率。 激光焊缝跟踪传感器凭借其高精度、智能化的特点,成功应对了机械底盘焊接中的各种挑战。这种技术的应用不仅限于平面、曲面、圆周焊缝的跟踪,还具有抗干扰、耐弧光的特性,适合各种机器人运动机构。通过实时焊缝跟踪和高精度缝隙识别,配合强大的软件支持多种焊接类型,焊缝形状实时显示,自动化机器人焊接过程中出现的工件夹偏、钣金件热变形等问题得到了有效解决。此外,焊缝跟踪系统还可以弥补装配精度误差和工件加工误差,应用于箱体焊接时,同一批工件示教一次即可连续焊接,大大提高了生产效率和产品质量。分类: News