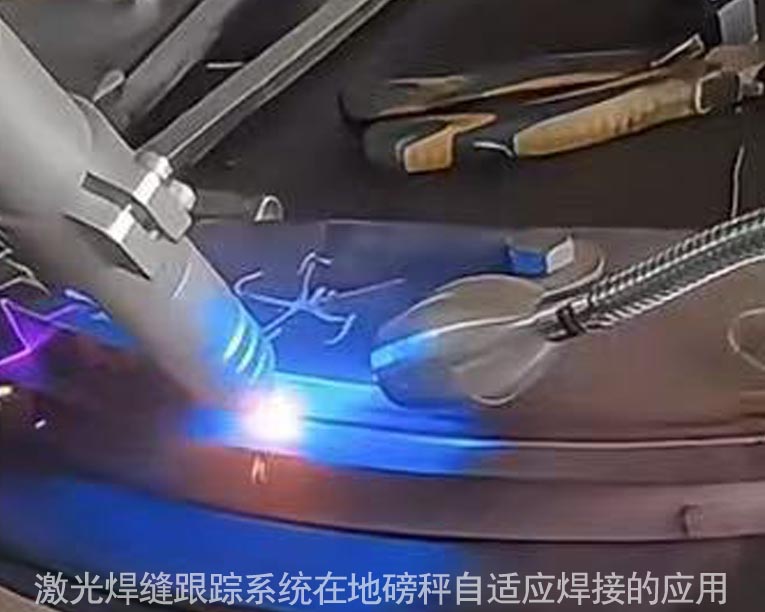

焊缝跟踪系统的应用以及如何实现精准焊接与自动化生产

随着工业技术的不断发展,焊接作为重要的连接工艺,在各个领域都得到了广泛应用。然而,传统的焊接方式存在精度低、效率低下等问题,无法满足现代工业生产的需求。 焊缝跟踪系统是一种用于焊接过程中的自动化控制系统,它可以实时监测并跟踪焊缝的形状和位置,从而确保焊接质量的高精度和高效率。下面将介绍焊缝跟踪系统的应用以及如何实现精准焊接与自动化生产。 焊缝跟踪系统的组成与原理: 焊缝跟踪系统通常由以下几个主要部分组成: 传感器:常用的传感器包括激光传感器、光学传感器。激光传感器通过发射激光并接收反射光,测量焊缝的形状和位置。光学传感器则通过摄像机捕捉焊接区域的图像,进行图像处理。 图像处理模块:图像处理模块通过接收传感器传来的数据,对焊接区域的图像进行分析,识别焊缝的具体位置和形状。先进的图像处理算法如边缘检测、形态学处理和深度学习等技术,使得系统能精确定位焊缝。 控制系统:控制系统根据图像处理模块提供的焊缝信息,调整焊接机器人或焊接头的运动路径和参数。通过实时反馈控制,实现焊枪在焊缝上的精准定位和稳定运动。 执行机构:焊接机器人或焊枪作为执行机构,根据控制系统的指令进行焊接操作。高精度的伺服电机和运动控制器确保焊接过程的稳定性和精确性。 焊缝跟踪系统广泛应用于汽车制造、船舶建造、航空航天、机械制造等领域。这些领域对焊接质量和生产效率要求极高,焊缝跟踪系统的引入不仅提高了产品质量,还显著降低了生产成本。 首先,焊缝跟踪系统可以应用于各种类型的焊接工艺中, 如电弧焊、气焊等。在电弧焊过程中,通过使用焊缝跟踪系统,可以对焊点的温度、电流和电压等参数进行监测和调整,以确保焊点达到预期的强度和外观要求。同时,焊缝跟踪系统还可以用于检测焊接缺陷,如裂纹、气孔等,及时发现问题并进行修复或更换。 其次,焊缝跟踪系统可以通过自动化的方式来提高焊接的生产效率。传统的焊接过程需要人工操作和控制,容易出现人为误差和不稳定性。而焊缝跟踪系统可以通过预设的参数和算法,自动调节焊接参数,实现精确的焊接。这样一来,不仅能够减少人为因素的影响,还能够降低生产成本和提高工作效率。例如,在一些大型焊接设备上,焊缝跟踪系统可以帮助工人进行焊接操作,减轻工人的劳动强度,提高生产效益。 此外,焊缝跟踪系统还能提供焊接质量的可视化监控。通过对焊缝形状和位置的实时监测和分析,焊缝跟踪系统可以提供准确的数据反馈,帮助工人判断焊接的质量是否符合要求。如果存在缺陷或不合格的情况,系统会自动发出警报或提示信息,以便工人在第一时间采取措施进行纠正。这有助于保证产品的质量和安全性,减少后续维修和返工的工作量。 综上所述,焊缝跟踪系統的应用范围广泛,可以提高焊接质量和生产效率。其精准控制和自动化功能,为焊接行业带来了巨大的变革和发展机遇。随着技术的不断进步和应用的深入,相信焊缝跟踪系统将会在更多领域得到广泛的应用。分类: News