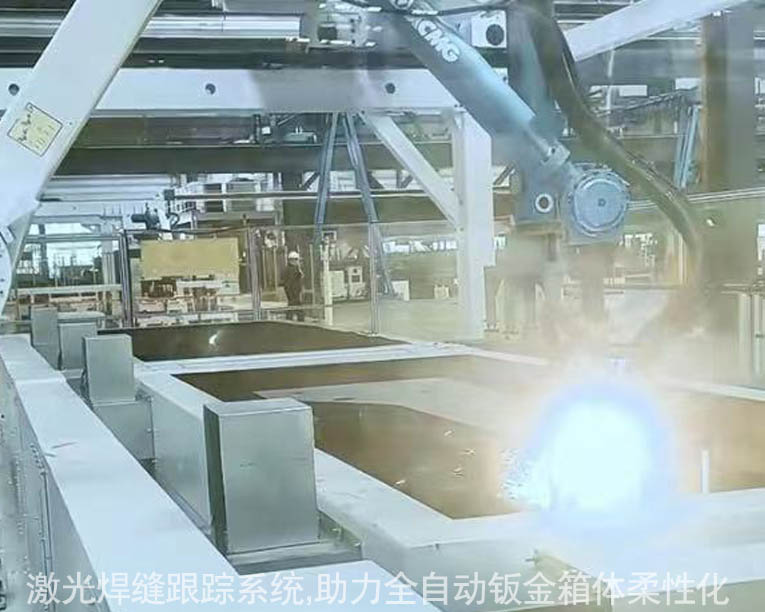

激光视觉焊缝跟踪系统在立体车库框架焊接中的应用,提高焊接质量

激光视觉焊缝跟踪系统在立体车库框架焊接中的应用,以提高焊接质量。 随着我国经济的快速发展,汽车行业也迎来了蓬勃发展的时期。而作为现代化的交通工具,车辆的安全性至关重要;因此,车库框架的焊接工艺要求非常高。然而,传统的焊接方法存在着诸多问题,如难以控制焊接位置和形状、容易产生缺陷等。为了解决这些问题,我们研发了一种基于激光视觉技术的焊缝跟踪系统。 激光焊缝跟踪系统是一种利用激光和传感器技术对焊缝进行跟踪和监测的设备,它在焊接过程中发挥着重要作用。首先,它能够精确定位焊接位置,确保焊接位置的准确性,避免位置偏差导致的焊接质量问题。其次,该系统可以实时监测焊接过程中的温度、速度等参数,并根据实际情况自动调整焊接参数,从而确保焊缝的质量和稳定性。此外,激光焊缝跟踪系统还能提高焊接质量和效率,减少人力成本,降低生产成本,因为它能减少焊接过程中的浪费和瑕疵,避免重复工作和修补。 激光焊缝跟踪系统的应用领域广泛,包括汽车制造、航空航天制造、机器人制造、能源制造和电子设备制造等。在立体车库框架焊接中,这一技术的应用同样具有重要意义。通过提高焊接的自动化程度,可以确保焊接质量的稳定性和可靠性,这对于立体车库框架的耐用性和安全性至关重要。此外,激光焊缝跟踪系统的应用还能降低生产成本,提高生产效率,这对于控制立体车库框架焊接项目的总体成本具有重要意义。 首先,让我们来了解一下传统焊接方法的不足之处。传统的焊接方法是人工操作,需要工人根据经验判断焊接的位置和角度,这往往会导致焊接不准确,甚至出现焊点不均匀的情况。此外,由于工人的熟练程度不同,还可能导致焊接质量不稳定。 相比之下,激光视觉焊缝跟踪系统具有以下优势:一是精确的控制能力。通过使用先进的传感器和控制系统,可以实现对焊接过程的实时监控和控制,从而保证了焊接位置和形状的精准度。 二是自动化程度高。系统可以通过预设的程序自动完成整个焊接过程,减少了人为因素的影响,提高了工作效率。 三是质量稳定可靠。激光视觉焊缝跟踪系统能够实时监测并记录每个焊点的状态,一旦发现异常情况,系统会自动报警或停止焊接,避免了因人为疏忽导致的焊接缺陷。 那么,如何将激光视觉焊缝跟踪系统应用于立体车库框架焊接中呢? 首先,我们需要准备一套完整的激光视觉焊缝跟踪系统和相关设备。这套系统包括激光器、摄像头、图像处理软件和控制器等。 然后,在立体车库框架上安装相应的传感器和监测装置,用于捕捉焊接过程中的图像信息。最后,通过图像处理软件对采集到的图像进行分析和处理,生成焊缝跟踪数据,并通过控制器控制焊接机器人的运动轨迹,确保焊接质量。 通过实际应用证明,采用激光视觉焊缝跟踪系统可以显著提高立体车库框架内焊接的质量。首先,由于焊接过程被严格控制,焊接缺陷率大大降低,从而保证了车辆的安全性能。其次,焊接速度快,生产效率显著提高,降低了成本。最重要的是,激光视觉焊缝跟踪系统的应用使得焊接过程更加智能化和自动化,为立体车库行业的进一步发展提供了新的思路和技术支持。 综上所述,激光焊缝跟踪系统在立体车库框架焊接中的应用,不仅能够提高焊接质量和效率,还能降低成本,是立体车库框架焊接的理想选择。分类: News