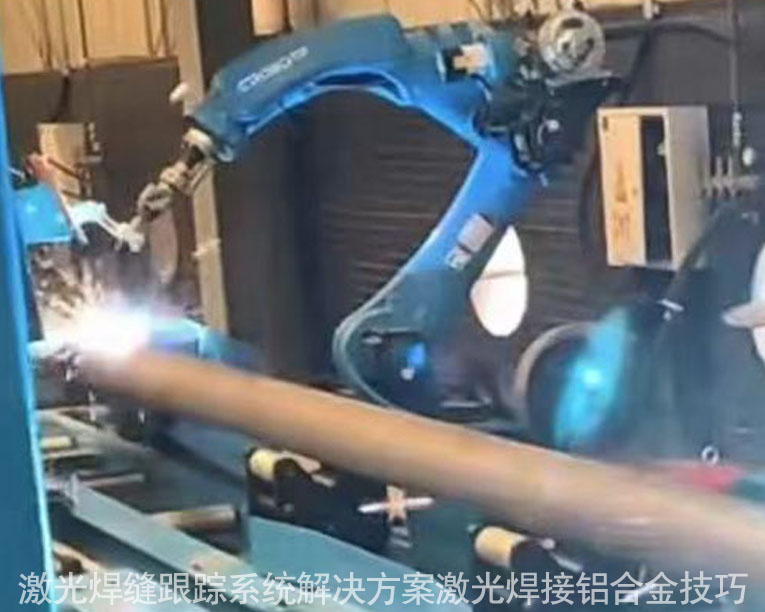

在铝合金外壳激光焊接过程中,如何通过激光焊缝跟踪系统实现高精度的焊接。机器人配合系统能够实时监测焊缝的形状和位置,并输出准确的焊接参数,从而提高焊接质量和生产效率。然而,由于铝合金的热导率和导电率较低,使得传统的电弧焊接方法难以满足其要求。因此,近年来出现了许多新的激光焊接工艺,如激光熔化焊接、激光点焊等。其中,激光焊缝跟踪系统是保证激光焊接质量的关键之一。如何通过使用激光焊缝跟踪系统和机器人来实现高精度和高效的铝合金外壳激光焊接。通过对激光焊缝跟踪系统的介绍,以及机器人控制软件的设计和开发,实现了铝合金外壳的高质量激光焊接工艺流程。

激光焊接是一种先进的金属连接方式,具有精度高、速度快等优点, 近年来在汽车制造、航空制造等领域得到越来越广泛的应用。然而,传统的激光切割机无法满足高精度的焊接需求,因此需要一种新的激光焊缝跟踪系统来确保焊接的质量和生产效率。同时,机器人也成为了一种重要的辅助工具,能够帮助完成复杂的焊接任务。

一、激光焊缝跟踪系统的原理

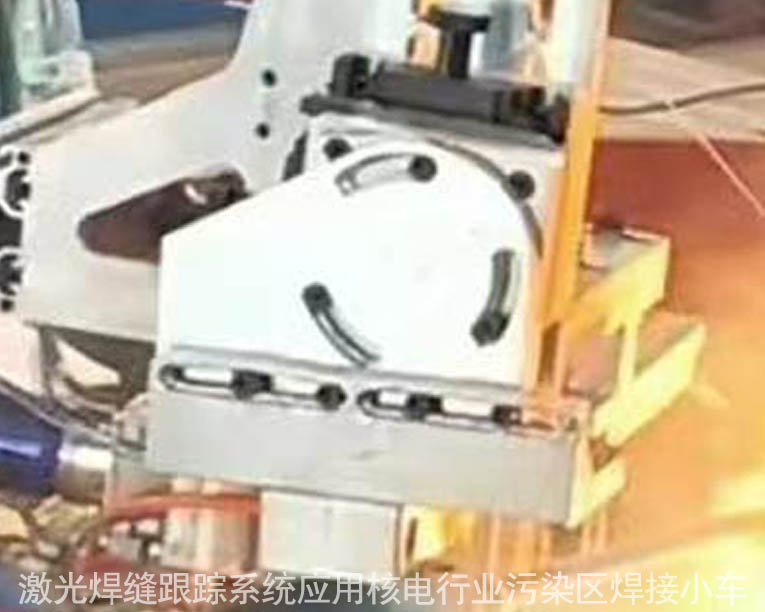

激光焊缝跟踪系统主要由激光传感器、信号处理单元和控制模块组成。当激光束照射到工件表面时,激光传感器会检测出焊缝的位置和形状信息并将其转换为数字信号。这些信号经过信号处理单元进行预处理和分析,然后由控制模块根据设定的目标值和工艺参数生成相应的焊接指令发送给机器人执行器。激光焊缝跟踪系统是利用光学传感器和高精度定位设备来检测和追踪激光束的位置和运动轨迹。该系统可以实时监测激光束的移动情况,并计算出激光束与待加工工件之间的距离和角度偏差,从而调整激光器的输出功率以保持焊缝的稳定性和一致性。

二、机器人控制的软件设计及开发

为了使机器人能够准确地跟随激光焊缝跟踪系统的指令进行工作,我们需要对机器人控制器进行设计和开发。首先,我们需要在机器人上安装激光焊缝跟踪系统所需的硬件设备,如光学传感器、高精度位置传感器等。然后,我们可以编写相应的控制程序,包括机器人运动规划、激光焊缝跟踪算法等部分内容。这些程序可以通过编程语言(如C++)进行开发和调试。

三、铝合金外壳激光焊接中的应用

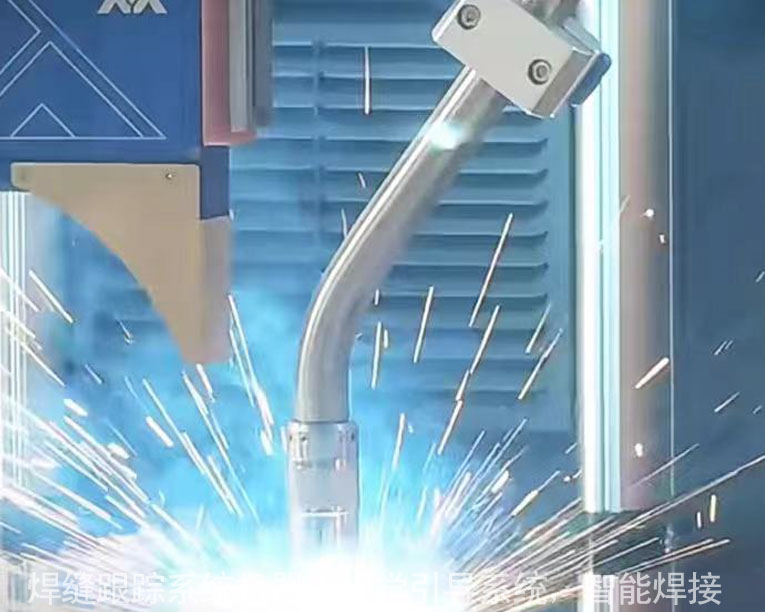

- 焊缝跟踪精度:激光焊缝跟踪系统可以精确地监测焊缝的形貌变化,并及时调整焊接参数以保持焊缝的质量稳定。这对于焊接铝合金外壳这种具有复杂几何形状的材料尤为重要。例如,在汽车车身制造中,激光焊缝跟踪系统可以帮助生产商实现高质量的车身接缝,减少因焊接缺陷而导致的维修成本。

- 提高生产效率:激光焊缝跟踪系统可以通过自动调节焊接速度、温度和压力等参数来实现高效的焊接过程。相比于传统的手动操作,机器人可以在短时间内完成大量重复性的焊接工作,大大提高了生产效率和产品质量的一致性。

- 可靠性保障:激光焊缝跟踪系统能够实时监测和记录每个焊点的状态,包括焊缝长度、宽度和平整度等指标。这有助于生产商对焊接过程中的问题进行分析和诊断,及时采取措施纠正问题,确保产品的合格率。

四、铝合金外壳激光焊接的实际应用案例

基于激光焊缝跟踪系统的机器人实现充气柜铝合金外壳的高精度激光焊接方法及其优势。通过采用先进的算法和传感器技术,该系统能够实时监测焊缝位置并控制机器人的运动轨迹,确保焊接质量的一致性和稳定性。该方法的实施不仅提高了生产效率,还降低了人工成本,为充气柜制造行业提供了更加高效、精准的生产方式。

1.激光焊缝跟踪系统与机器人的结合,为配电柜的铝合金外壳激光焊接提供了高效、精准的解决方案。

随着科技的不断进步,激光焊接技术在工业领域得到了广泛应用。特别是在金属加工行业,激光焊接以其高精度、快速和节能的特点,成为了一种重要的制造工艺。然而,传统的激光焊接方式存在一些问题,如难以实现自动化操作和精确控制焊点位置等。为了解决这些问题,激光焊缝跟踪系统应运而生。

激光焊缝跟踪系统是一种基于计算机视觉技术的智能系统, 它能够实时监测和跟踪工件表面的焊缝轨迹,并根据设定的参数进行自动调整。这种系统的引入使得激光焊接过程更加智能化、高效化。同时,通过将机器人与激光焊缝跟踪系统相结合,可以实现对配电柜铝合金外壳的激光焊接。

首先,机器人能够通过编程完成各种复杂的运动轨迹,从而实现对工件位置的准确控制。在激光焊接过程中,机器人可以根据焊缝跟踪系统的指示,按照预设的轨迹移动到指定位置,并将工件对准需要焊接的位置。这样,就可以保证焊缝的准确性和一致性。

其次,激光焊缝跟踪系统可以通过传感器获取工件表面信息,并通过图像处理算法对焊缝进行识别和跟踪。系统能够实时监控焊缝的形态和尺寸,并根据设定参数进行实时调节。这样一来,就能够确保焊缝的质量和稳定性。此外,激光焊缝跟踪系统还可以对焊缝的形状进行优化,以提高焊点的强度和美观度。

最后,机器人与激光焊缝跟踪系统的配合使用,能够大大提高配电柜铝合金外壳的激光焊接效率和工作质量。由于机器人具有高速、高精度的特点,它可以快速地完成焊接任务,并且能够避免人为因素对焊接质量的影响。而激光焊缝跟踪系统中的人工智能算法,则能够根据实际情况自动调整焊接参数,从而实现最佳焊接效果。

2.铝合金外壳激光焊接-电器柜

电器柜中的铝合金外壳在制造过程中需要经过复杂的加工工艺,如激光焊接等。传统的焊接方法存在诸多问题,例如难以控制热影响区域、容易产生气孔等问题;而采用激光焊接则能够有效解决这些问题并提高生产效率。然而,由于激光焊接对焊缝质量要求较高,因此需要高精度的焊缝跟踪系统来确保焊接过程的准确性和稳定性。本篇文章将介绍如何在电器柜中应用激光焊缝跟踪技术和机器人来实现高质量的铝合金外壳激光焊接。

3.机器人实现铝合金外壳激光焊接-充气柜

铝合金外壳是充气柜的重要组成部分之一,通常由多个部件构成。为了实现高精度、高效率的激光焊接,我们选择使用具有多关节臂结构的机械手作为机器人手臂。这种结构使得机器人能够灵活地在空间中移动,并且具有较大的工作范围。

在进行铝合金外壳激光焊接时,首先需要将各个零部件按照一定的顺序排列好,然后将其固定在机械手的夹具上。接下来,将机械手放置到激光焊缝跟踪系统中,使其与铝合金外壳保持适当的距离。此时,激光焊缝跟踪系统会根据传感器的数据,控制机械手的运动轨迹,使其沿着预定的路径移动,并保持与铝合金的接触状态。

当机械手到达预定位置后,激光焊缝跟踪系统会自动启动激光焊接程序,并控制机械手进行相应的动作。在激光焊接过程中,机械手会根据激光焊缝跟踪系统的指令,调整自身的姿态以适应焊接过程的变化。同时,激光焊缝跟踪系统还会实时监控焊缝的位置和形态,并根据实际情况进行修正。整个焊接流程完成后,机械手会将铝合金外壳从夹具取下,并将其放置到一个固定的平台上进行后续加工。