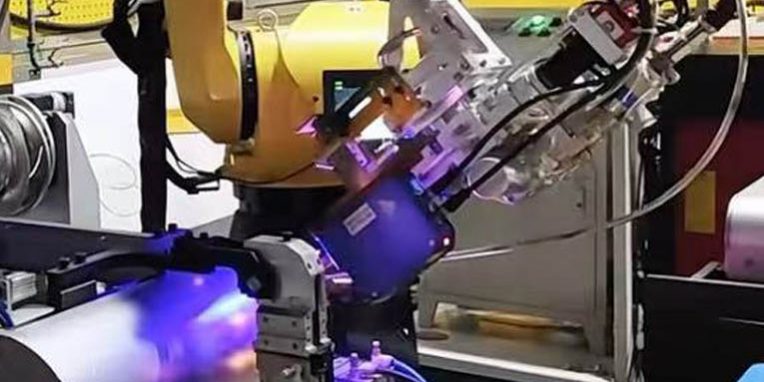

随着汽车工业的不断发展,对传动轴的质量和性能要求也越来越高。激光焊缝跟踪系统在传动轴焊接应用中有着广泛的优点和潜力。它能够提供高精度、高效、稳定的焊接质量,并能够有效避免焊接缺陷,为传动轴制造行业带来更高效的生产方式和经济效益。激光焊缝跟踪系统是一种基于计算机视觉技术的自动化设备, 它能够实时监测和分析焊件表面的变化,并根据设定的焊道轨迹进行自动调整。该系统的核心部件包括摄像头、传感器和控制单元等。通过安装在机器臂上的摄像头,系统可以捕捉到工件表面上的图像信息;同时,传感器则负责检测焊接过程中的温度、压力和位移等参数,以便及时调整焊接参数以保证焊接质量。控制单元则负责接收传感器传来的数据,并对图像进行分析和处理,最终生成相应的指令信号来控制激光器的运动和功率输出。传统的机械式传动轴连接方式已经无法满足现代汽车的需要,因此激光焊技术逐渐成为了一种高效、可靠且环保的替代方案。然而,在激光焊接过程中,如何准确跟踪焊缝的位置和形状是一个关键问题。为了解决这一问题,激光焊缝跟踪系统应运而生。

一、与传统焊接对比和优势

1.随着现代工业的发展,对机械零部件的质量要求越来越高;而传统的焊接方法往往难以满足这些需求:例如,手工操作容易导致质量不稳定、效率低下等问题。因此,采用自动化焊接技术已成为一种趋势。其中,激光束焊接作为一种高效、精确的焊接方式备受关注。然而,传统的手动焊枪难以准确地控制焊点位置,导致焊接效果不佳。为了提高焊接质量和生产效率,需要引入先进的激光焊缝跟踪系统。本文的目的是探讨激光焊缝跟踪系统在传动轴焊接中的应用,并分析其优势与挑战。

2.与传统的手工焊接相比,激光焊缝跟踪系统具有许多优势。首先,它能够实现高精度的焊接过程,确保焊缝的尺寸和位置符合设计要求。其次,由于采用激光作为热源,焊接过程不会产生有害气体和烟雾,大大降低了环境污染的风险。此外,激光焊接的熔敷深度较小,可以减少材料浪费,提高生产效率。最重要的是,激光焊缝跟踪系统可以实现自动化操作,减少了人工干预,提高了工作效率和生产稳定性。

二、激光焊缝跟踪系统简介

激光焊缝跟踪系统主要由激光传感器、控制器和执行器组成。激光传感器负责接收激光信号并将其转换为电信号;控制器则根据电信号计算出焊点的坐标位置;执行器则是将控制指令发送给控制器以驱动焊机完成焊接任务。整个系统具有高度的自动化能力,可以有效地减少人为因素的影响,提高焊接质量和生产效率。

三、传动轴焊接应用解决那几个方面的问题

在实际应用中,我们可以将激光焊缝跟踪系统应用于汽车传动轴的生产过程中。首先,我们需要对传动轴零件进行切割和打磨,使其表面光滑平整。然后,我们将激光焊缝跟踪系统安装在传动轴焊接工作站上,并将激光头放置于零件表面上方约10厘米处。最后,我们启动激光焊缝跟踪系统并开始焊接。

1.传统传动轴焊接通常采用手工操作的方式进行,这不仅需要大量的人力和时间成本,而且容易导致焊接质量不稳定。而使用激光焊缝跟踪系统可以实现自动化焊接过程,减少人为因素的影响和操作误差带来的缺陷风险;同时,通过实时监测焊缝的位置和形状,能够准确地调整焊接参数,提高焊接效率和质量。

2.激光焊缝跟踪技术可以通过激光扫描仪对焊缝进行定位和控制,从而实现精确的焊缝跟踪。这种技术的优势在于能够快速、灵活地适应不同尺寸和复杂结构的传动轴焊接需求,并且具有较高的精度和稳定性。此外,该技术还可以与机器人焊接设备相结合,进一步提升自动化程度和生产效率。

3.激光焊缝跟踪系统在传动轴焊接中可以有效地避免焊缝缺陷。由于激光焊接过程中产生的热量较小,因此不会像传统焊接方法那样容易造成熔化金属飞溅和气孔等问题。此外,激光焊缝跟踪系统还可以根据实际需求调整焊接速度和功率,确保整个焊接过程稳定可靠。

4.激光焊缝跟踪系统在传动轴焊接中的应用还可以降低生产成本。相比于传统的手工焊接方式,激光焊缝跟踪系统可以大幅减少人工成本和材料浪费,同时提高了工作环境的舒适度和清洁度。

四、传动轴焊接应用案例

以某汽车制造厂为例,该工厂采用了激光焊缝跟踪系统进行传动轴焊接。经过一段时间的使用后,我们发现该系统能够显著提高传动轴的焊接质量和生产效率。具体来说,以下是一些具体的应用场景:

- 焊接速度快:由于激光焊缝跟踪系统能够自动跟踪焊点位置,所以焊接时间大大缩短。据统计,使用激光焊缝跟踪系统后,每分钟可焊接2-3个传动轴零件,比传统焊接方式提高了数倍的速度。

- 焊接质量稳定:由于激光焊缝跟踪系统中使用了激光传感器和高精度的控制器,所以焊接质量得到了极大的提升。通过实时监测焊缝的形态和尺寸,系统能够在第一时间纠正任何偏差或错误,确保焊接质量始终处于稳定的状态。

- 提高生产效率:由于激光焊缝跟踪系统实现了全自动化的焊接过程,所以生产效率也得以大幅提高。据悉,使用激光焊缝跟踪系统后的传动轴焊接工作站的产量较以往增加了50%以上!

在实际应用中,激光焊缝跟踪系统主要应用于汽车行业的传动轴制造。传动轴是汽车的关键零部件之一,其连接质量和可靠性直接关系到整车的安全性和行驶性能。传统的机械式传动轴连接方法存在焊点易松动、连接强度不足等问题,而使用激光焊缝跟踪系统则可以有效地解决这些问题。通过精确地跟踪焊缝位置和形状,系统可以根据设计图纸的要求自动生成焊接路径,从而保证每个焊点的质量和一致性。

综上所述,激光焊缝跟踪系统在传动轴焊接领域有着广泛的应用前景。通过提高焊接效率和质量稳定性,激光焊缝跟踪系统为汽车制造业带来了巨大的效益。但是,我们也应该注意到,激光焊缝跟踪系统仍存在一些技术和成本上的挑战,如激光头的维护和更换等。未来,随着技术的不断进步和相关设备的进一步优化,相信激光焊缝跟踪系统能提供更好的传动轴焊接解决方案。