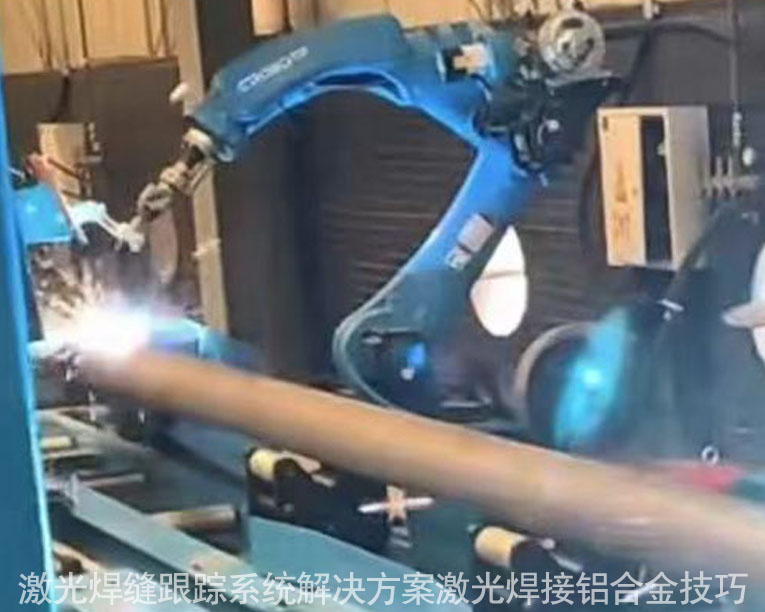

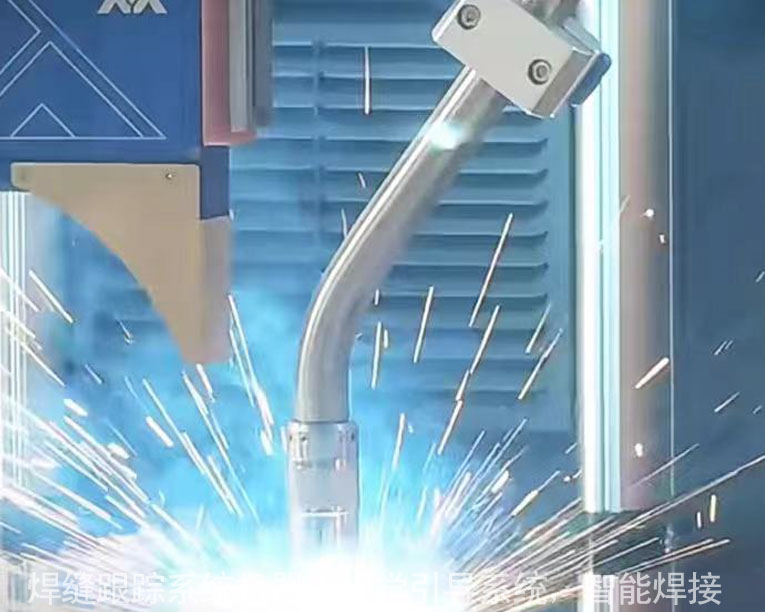

激光焊缝跟踪系统助力圆管制管线的全自动焊接工作,从板材到圆管,跟踪实录 激光焊缝跟踪系统是现代焊接技术中不可或缺的重要组成部分。圆管制管线的生产逐渐向智能化方向发展,传统的圆管制管线加工方式需要人工操作,不仅费时费力,而且容易出现误差。为了解决这些问题,全自动焊接技术应运而生。然而,由于圆管的复杂结构和不同材质之间的差异,传统的人工焊接方法难以保证焊接质量的一致性和稳定性。因此,开发一种能够准确跟踪焊缝位置并实时调整焊接参数的激光焊缝跟踪系统成为了一种迫切的需求。下面为您介绍激光焊缝跟踪系统和其在圆管制管线全自动焊接中的应用情况以及相关案例。为了提高生产效率和焊接质量,圆管制管线上应用了先进的激光焊缝跟踪系统。 一、激光焊缝跟踪原理 激光焊缝跟踪系统是一种基于光学成像原理的高精度定位装置。它由多个摄像头组成,通过捕捉被测物体表面的反射光来确定物体的位置和姿态。激光焊缝跟踪系统的工作原理如下:首先,将激光束照射在被测物体表面,形成一个点阵。然后,通过摄像机拍摄点阵图像并将其传输到计算机中进行处理。最后,根据处理结果计算出物体的三维坐标系,从而实现高精度的定位和控制。 二、激光焊缝跟踪在圆管制管线上的应用 1. 圆管制管线上焊接的质量控制 圆管制管线具有复杂的结构,包括各种形状和大小的孔洞和凸起。传统的焊接方法很难确保这些特殊结构的精确连接。而激光焊缝跟踪系统可以通过实时监测和调节焊接过程,避免了因人为因素导致的焊接缺陷。例如,当管子弯曲或变形时,激光焊缝跟踪系统可以及时调整焊接路径以确保焊接质量。此外,对于不同的材料组合,如钢与不锈钢、铝合金等,激光焊缝跟踪系统可以根据材料的性质和特性进行相应的焊接工艺优化。 2. 全自动焊接流程的实现 传统的圆管制管线加工通常采用手工切割和手动焊接的方式,费时费力且效率低下。而激光焊缝跟踪系统可以将整个焊接过程完全自动化,大大提高了生产效率和产品质量。具体来说,激光焊缝跟踪系统可以完成以下步骤: 首先,激光焊缝跟踪系统可以实现对焊缝形状的精确监测和记录。通过安装在焊机上的激光传感器,系统可以将焊缝的位置信息实时传输给计算机,并通过图像处理算法对其形态进行分析和识别。这样一来,工人可以根据系统的反馈来调整焊接参数以达到最佳的熔接效果。同时,系统还可以记录不同焊接条件下的焊缝形态,为后续工艺优化提供数据支持。 其次,激光焊缝跟踪系统能够实时监测焊缝的温度变化。传统的热电偶测量方法存在精度低、响应慢等问题,而激光焊缝跟踪系统则可以通过激光传感器的红外探测功能实时检测焊点的温度分布情况。这对于确保焊接过程中的热影响区范围和控制焊接温度非常重要, 避免因过热或欠热导致的缺陷。此外,系统还能根据温度变化及时调整焊接速度和功率,以确保整个焊接过程的质量稳定。 最后,激光焊缝跟踪系统还具有自动化控制和远程监控的功能。通过与焊接机器人等设备的联动,系统可以在无人值守的情况下完成整个焊接流程。同时,系统还可以将焊接数据上传至云端平台,供其他设备或人员进行远程监控和分析。这样,工人可以随时了解焊接质量和进度的情况,及时发现和解决问题。 总之,激光焊缝跟踪系统在圆管制管线焊接中的应用,大大提高了焊接效率和质量。其精准的监测和记录功能、实时温度监测和控制能力以及自动化控制和远程监控功能,都使得焊接过程更加智能化和高效化。相信随着技术的不断进步和发展,激光焊缝跟踪系统将在更多领域得到广泛应用,推动焊接技术的进一步发展。

分类: News