管道作为输送液体或气体的基础设施,广泛应用于能源、化工、水处理等行业。为了提高管道工程的效率和质量,一种新型自动化焊接小车—管道专用自动焊接小车应运而生。传统的管道焊接方法存在诸多问题,如操作繁琐、焊接质量不稳定等。该小车搭载了先进的焊缝跟踪系统,能够实现精准的焊缝定位和焊接过程监控与控制功能,为管道工程提供了更加高效、可靠的生产方式。下面将为您介绍这种管道专用自动焊接小车的原理、特点以及其在实际应用中的优势。

一. 管道专用自动焊接小车上载焊缝跟踪系统

- 管道专用自动焊接小车上搭载焊缝跟踪系统的原理

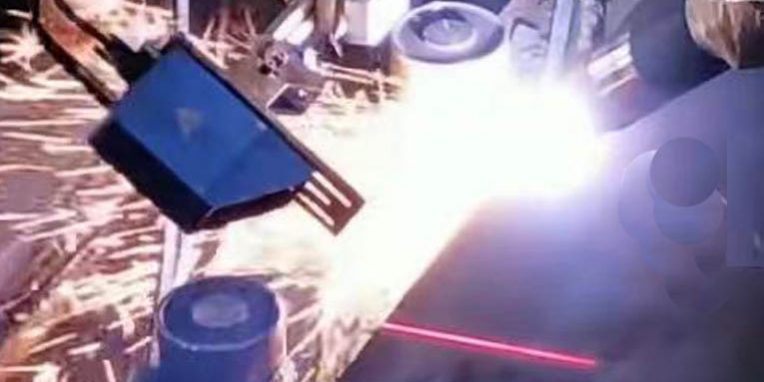

管道专用自动焊接小车搭载焊缝跟踪系统主要由激光传感器、高精度摄像头以及人工智能算法组成。首先,激光传感器用于检测焊缝位置,并将焊接点的位置信息传输给计算机。其次,高精度摄像头用于捕捉实时图像,并将其与预设的焊缝轨迹进行比对。最后,人工智能算法通过对实时图像的分析,预测并控制焊缝的运动轨迹,确保焊接过程的准确性和稳定性。 - 管道专用自动焊接小车配备了先进的焊缝跟踪系统,能够实现高效、精准的管道焊接。该系统通过激光传感器和高精度摄像头捕捉实时图像,并利用人工智能算法进行焊缝轨迹预测和跟踪,提高了焊接质量和生产效率。管道专用自动焊接小车是一种集成了多种先进技术的智能化设备,其核心部件是上载焊缝跟踪系统。该系统通过激光扫描技术,实时监测并追踪焊缝的位置变化,从而实现了精确的焊缝位置控制和焊接路径规划。同时,该系统还具备自动调节电流强度和温度的能力,确保了焊接过程中的稳定性和一致性。

二. 管道专用自动焊接小车的原理

管道专用自动焊接小车主要由三个部分组成:机械臂、焊接头和控制系统。其中,机械臂负责完成焊接任务,包括夹持工件、移动和旋转等动作;焊接头则包含了电弧发生器、焊枪等组件,用于产生电弧并完成焊接工作;控制系统则是整个系统的中枢神经,负责接收来自传感器的信号并进行分析处理,最终发出指令控制机械臂完成相应的操作。

三. 管道专用自动焊接小车的特点

(1)高精度:焊缝跟踪系统和机械臂的高精度配合,使得管道专用自动焊接小车能够在狭窄的空间内进行焊接作业,保证了焊缝的质量和稳定性。

(2)灵活性:由于采用了先进的机器人技术和控制算法,管道专用自动焊接小车具有很高的灵活性和适应性,可以适用于各种复杂的工作环境和工作条件。

(3)高效性:管道专用自动焊接小车能够以极高的速度完成焊接任务,减少了人工干预的时间和成本,提高了生产效率。

四. 管道专用自动焊接小车在实际应用中的优势

(1)提高焊接质量:它可以在不间断的工作状态下实时监控焊缝的变化,及时发现并纠正可能出现的偏差,焊缝跟踪系统可以精确地控制每个点的焊接位置,避免了人为因素对焊接质量的影响,从而保证了管道的整体强度和密封性。

(2)减少人工干预:它可以减少人为因素对焊接质量的影响,管道专用自动焊接小车不需要人工干预,减少了工人的劳动强度和工作风险,同时也降低了生产成本。焊缝跟踪系统还可以根据不同材质的管道进行个性化设置,确保焊接效果符合客户的要求和标准。

(3)提升生产效率:由于焊缝跟踪系统可以精确控制每个点位的温度、压力等参数,因此可以有效避免因焊接过程中产生的热应力而导致的管道变形等问题发生。由于焊缝跟踪系统和人工智能算法的支持,管道专用自动焊接小车能够在短时间内完成大量焊接工作,大大提高了生产效率和产量。

作为一种新型的自动化设备,管道专用自动焊接小车将在未来的管道制造业中发挥重要作用。它不仅能有效提高焊接质量和生产效率,还能降低劳动力和制造成本,为企业带来更多的经济效益。未来,我们相信这种技术将得到更广泛的应用和发展。它可以减少人为因素对焊接质量的影响;其次,它可以在不间断的工作状态下实时监控焊缝的变化,及时发现并纠正可能出现的偏差;最后,由于焊缝跟踪系统可以精确控制每个点位的温度、压力等参数,因此可以有效避免因焊接过程中产生的热应力而导致的管道变形等问题发生。

总的来说,管道专用自动焊接小车上搭载的焊缝跟踪系统为该公司带来了显著的经济效益和社会效应。它不仅提升了生产效率,降低了人力成本,而且提高了产品质量和安全性。相信随着技术的不断进步和发展,这种自动化的焊接方式将会得到更广泛的应用和推广!