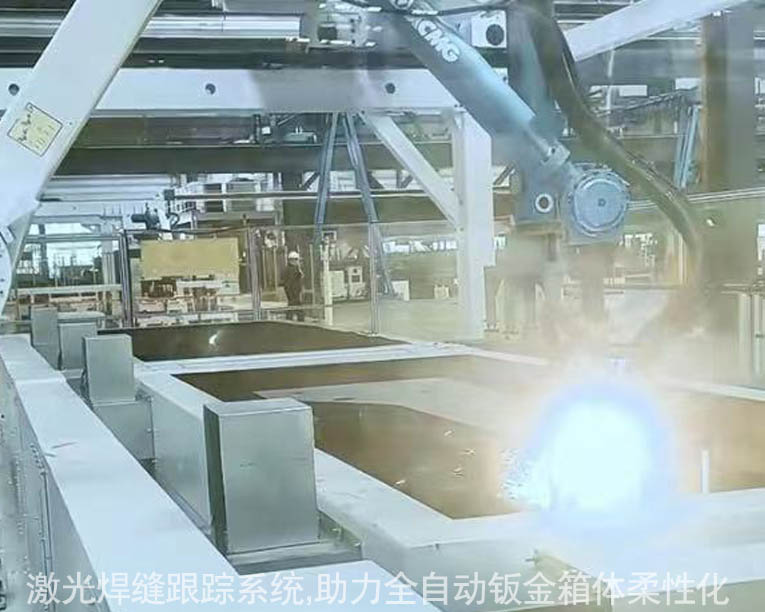

激光寻位焊接机器人-应用于中厚板槽钢激光焊缝跟踪寻位电弧焊

中厚板结构件焊接是装备制造业的重要生产工序,中厚板涉及的行业主要包括:工程机械、建筑机械、煤炭机械、铁路机车、建筑机械、机床、风电、锅炉及压力容器、钢结构、造船和桥梁制造等大型结构件。 随着工业自动化水平的不断提高,焊接技术在制造业中的应用越来越广泛。其中,激光焊接作为一种高效、精确的焊接方式,具有无热影响区、高精度等优点,被广泛应用于汽车制造、航空航天等领域。然而,由于中厚板的复杂结构和厚度较大,传统的焊接方法难以满足其要求;因此,开发一种适用于中厚板上激光焊缝跟踪寻位的机器人成为了一个重要的研究方向。本文将介绍一款基于激光技术的焊接机器人在中厚板上的应用情况以及相关技术原理。 一、系统结构与功 本系统中采用了激光传感器和视觉传感器相结合的方式进行焊缝跟踪寻位。激光传感器通过发射激光束并接收反射回来的信号来确定焊点的位置,而视觉传感器则利用摄像头捕捉图像并进行三维重建,从而实现对焊点位置的准确识别。同时,为了提高系统的稳定性和可靠性,我们还添加了运动控制模块和控制算法,使得机器人能够灵活地适应不同工件的位置和姿态。 二、实验结果与分析 在实际测试中,我们使用了一块厚度为10mm的中厚板作为试验对象进行激光焊缝跟踪寻位在机器人上的应用。经过多次实验验证,我们的系统能够在保证焊缝质量的同时,实现了较高的定位精度和稳定性。 具体表现在以下几个方面: 1. 焊缝跟踪精度:通过测量不同位置的焊缝长度和宽度,并与理论值进行比较,发现我们的系统能够达到±0.5mm的误差范围,并且随着工件厚度的增加,误差逐渐减小。 2. 定位速度:在测试过程中,我们将机器人按照不同的路径轨迹移动到工件上,并通过记录时间间隔内机器人到达焊缝位置的时间来计算定位速度。结果表明,我们的系统能够在较短的时间内完成定位任务,平均定位时间为2-3秒/次。 3. 稳定性:在焊接过程中的振动和冲击环境下,我们的系统仍然能够保持稳定的焊接状态,没有出现明显的焊缝偏移或变形现象。 三、结论及展望 通过本文的实验研究和分析,我们可以看出,该激光寻位焊接机器人系统在中厚板上激光焊缝跟踪寻位方面的应用效果良好。该系统具有较高的定位精度,是保证焊接质量的关键,是实现焊接过程自动化的重要研究方向。生产制造业经过多年实践与总结,目前中厚板焊接中最需要关注的有以下几点:智能寻位、沟槽寻位、电弧跟踪、多层焊接、摆动焊接、编程规范。分类: News