项目描述

某高铁生产厂商,采用气保焊焊接齿轮箱,材料为碳钢。工作站来料形式为人工点焊拼装预制件,采用定位块固定工件。在产品来料、安装固定过程会出现实际示教焊接轨迹偏差的情况,造成传统的示教焊接无法保证焊接质量。此外,焊接过程中高热量输入导致工件热变形,示教焊接无法保证焊接质量,综合以上情况,采用激光实时跟踪和激光寻位相结合的方式。

图.焊接工件实物

项目难点分析

1. 摆焊实时跟踪。焊接过程中摆动,要求激光检测的稳定性及算法的优化。

2. 强弧光多飞溅干扰。工件焊接过程中电流280A,焊接过程中弧光非常强,焊接的飞溅大,对激光成像有所干扰,要求有优越的抗弧光抗飞溅能力。

3. 反光严重。钢材断面的反射率较高,直角反射严重,其中一条直角边长度仅为5mm,反光会造成检测数据质量异常。

4.焊点过滤。工件组对后会在焊缝上留下20-30mm的焊点,跟踪过程中需要过滤这些焊点。

图. 焊缝检测位置

应用亮点

1. 摆焊加实时跟踪功能的应用,保证了焊接质量的一致性,解决了中厚板焊接领域工件组对一致性差的情况下电弧寻位无法解决的应用难题。

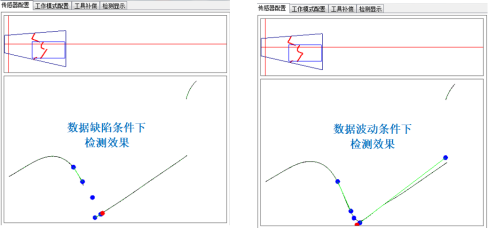

2.鲁棒性焊缝检测算法。采用检测专家系统,排除焊点检测干扰。

图.反光条件下检测效果稳定

3. 焊接角度和扫描角度可不一致,确保每个位置焊缝均可扫描到。

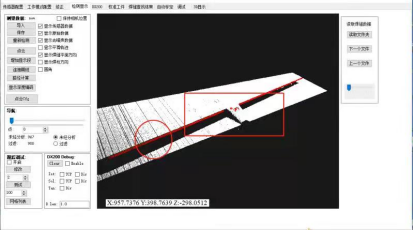

4. 友好的数据可视化设计,可二维显示激光线数据,亦可显示三维焊缝整条轨迹。

图.整体检测三维焊缝轨迹

焊接效果