传统方式“⽰教—再现”

⽬前⼯业机器⼈常⻅的编程⽅式是“⽰教—再现”(Teaching and playing),这种⼯作⽅式不需要环境模型,⼈⼯⽰教时可以修正机械结构带来的误差等特点,在⼯业焊接和切割⽣产中得到了⼴泛应⽤。

但在实际⽣产过程中,机器⼈作为⼀个⾃动化执⾏装置,根据预先编程轨迹和指令进⾏“开环式”⽣产,其编程复杂,效率低下。尤其是对于三维轨迹,⼿⼯⽰教加⼯精度也难以保证。同时,在机器⼈⽣产过程中,缺少对⽣产信息的采集和反馈。当⼯件位置出现偏差或加⼯过程中出现热变形,会直接影响⽣产质量。

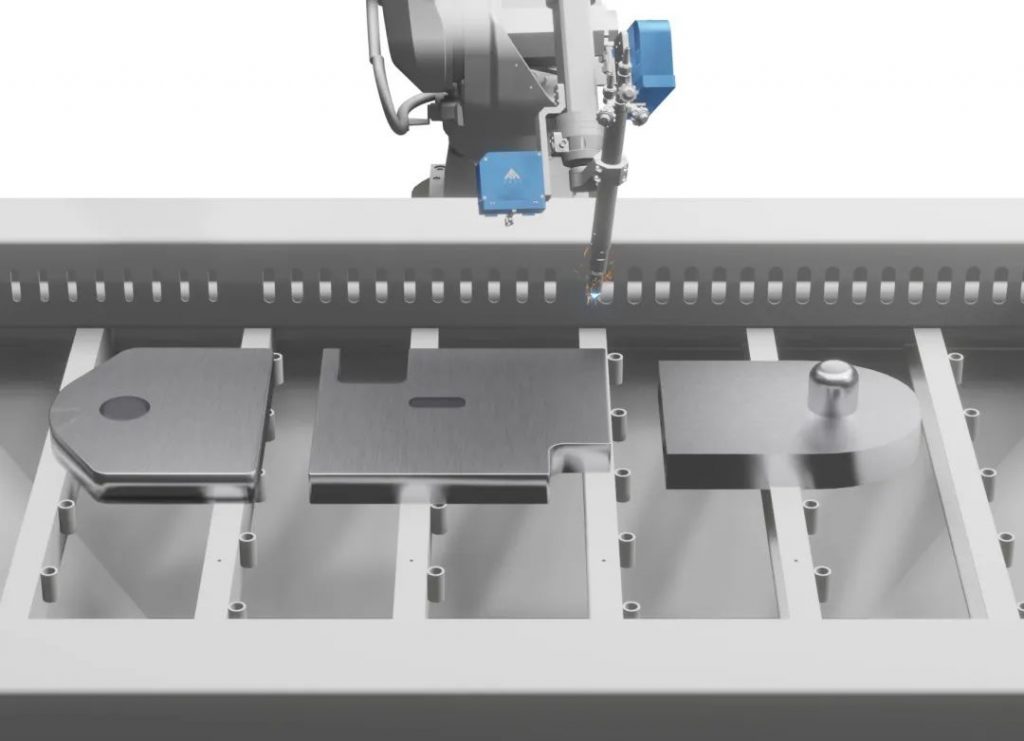

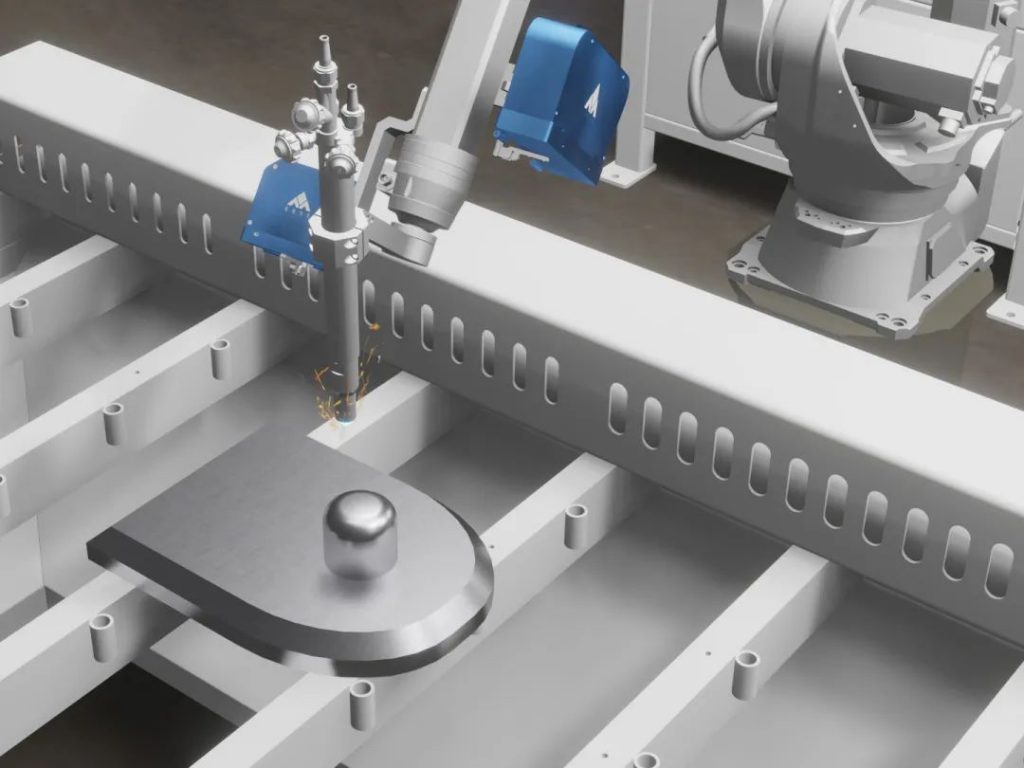

敏越科技推出标准化免⽰教坡口切割⼯作站产品SmartCut,产品依托敏越在CAD/CAM、机器⼈学和3D视觉、⼈⼯智能等⽅⾯的多年积累,在敏越已有的⾃研成熟的智能决策系统RobotSmart和智能3D视觉系统的基础上,推出基于模型驱动和视觉传感器的免⽰教⾃动编程⽅法,实现机器⼈切割的“⾃动驾驶”,解决传统⼯业机器⼈切割中的各种问题。

SmartCut智能坡口切割工作站,内置RobotSmart智能切割系统,能够快速生成机器人运动轨迹,有效解决切割轨迹示教复杂、编程效率低、机器人利用率低等现场应用问题。满足了了机器人坡口切割多品种、小批量、柔性化的生产需求。

六大软件功能

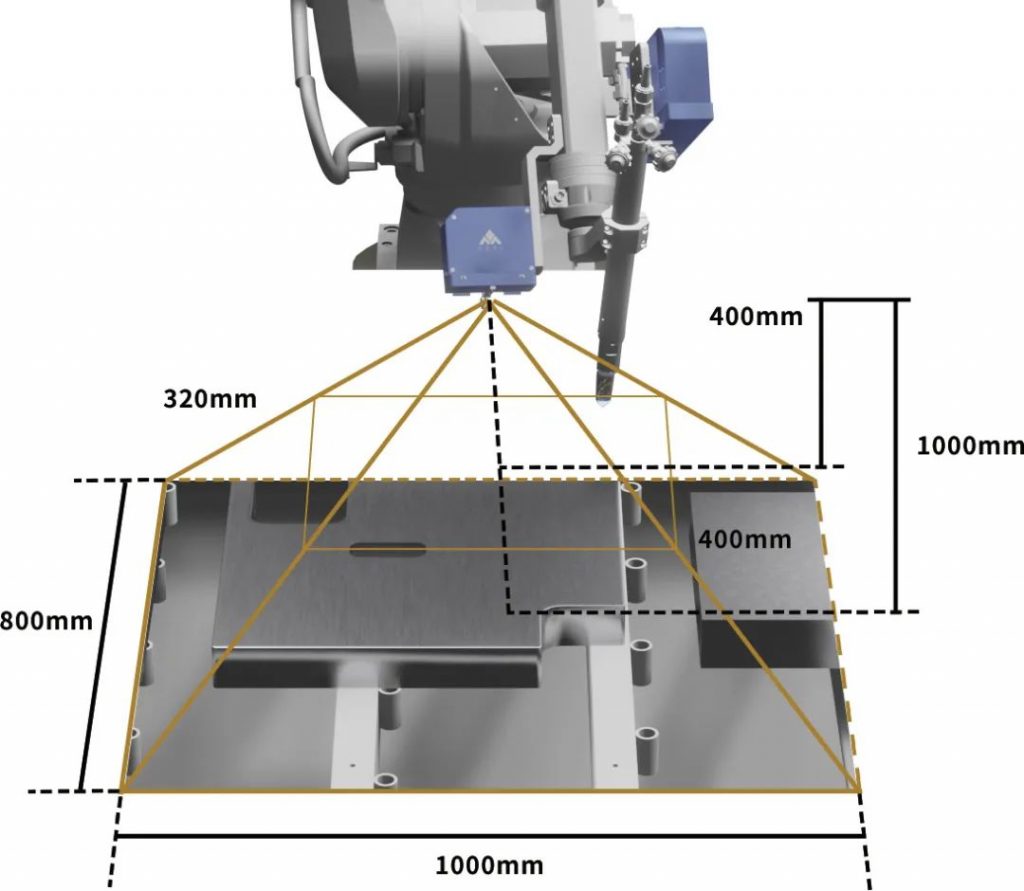

敏越科技⾃主研发的智能3D视觉系统,专⻔针对⼯业机器⼈坡口切割应⽤场景。⽬前视觉产品已经推出多种型号,满⾜不同场景中抗环境光、⾼精度、⼩体积等多样化需求。通过智能3D视觉系统对三维⼯件进⾏定位省去了⾼精度、复杂和昂贵的⼯装,实现柔性化⽣产的⽬的。

区别于通常将3D相机固定的配置⽅式,SmartCut⾸创将3D相机置于机械臂末端,可以满⾜客户在复杂环境下的上下料需求,避免的上下料设备与相机固定⽀架碰撞的⻛险,使得配置更加简单⽅⾯。同时在⾯对多⼯位场景的时候,可以减少相机安装数量⼤⼤降低系统成本。

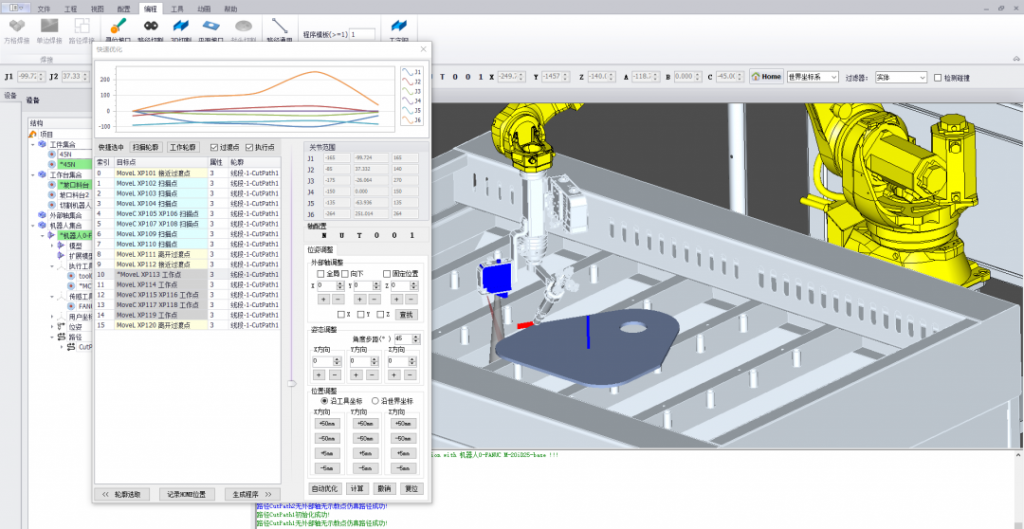

01 ⼀键式⽣产操作

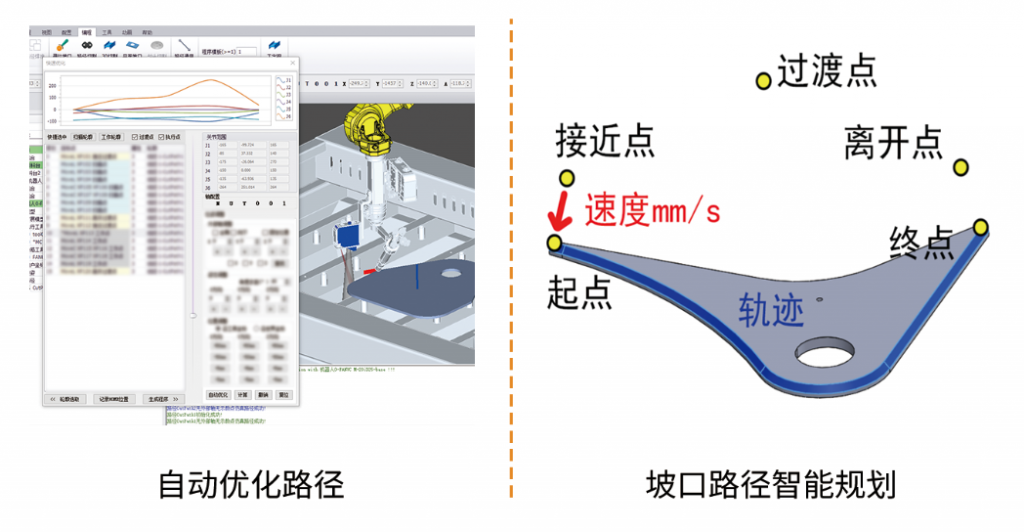

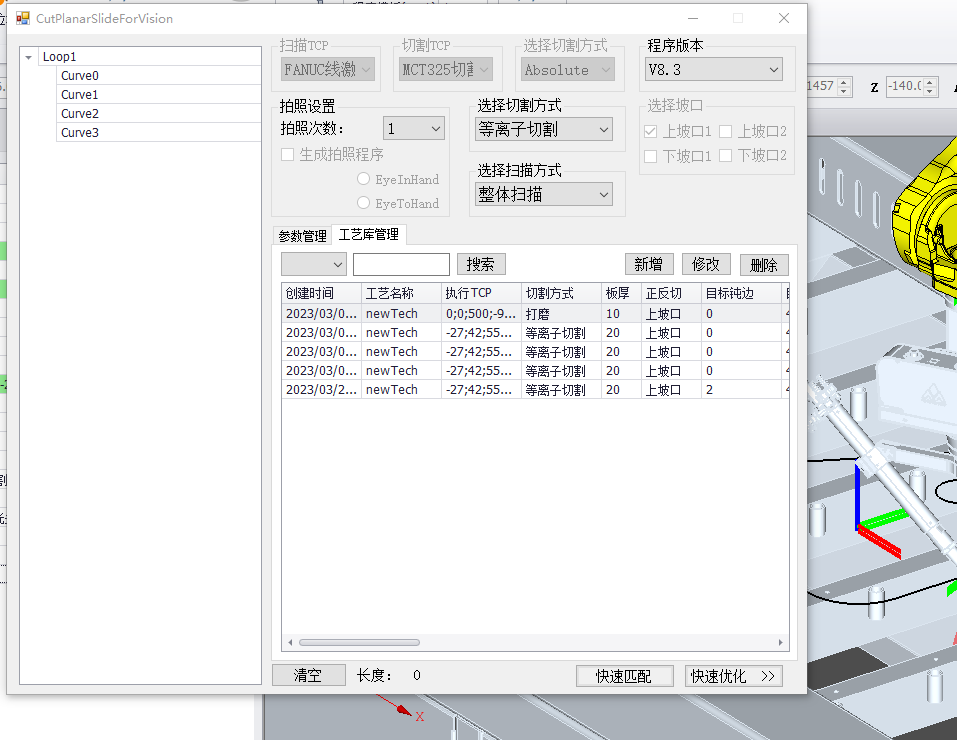

基于图纸数模的⼀键式傻⽠化编程⽅法。构建包含机器⼈和⼯件的虚拟三维⼯作站,整个编程操作过程只需导⼊⽂件,选择加⼯边即可实现。

02 提升⽣产质量

智能3D视觉系统实现⽣产过程中⼯件的粗定位和精定位,通过反馈检测,实现焊接路径和⼯艺参数的⾃适应,显著提⾼⽣产质量。

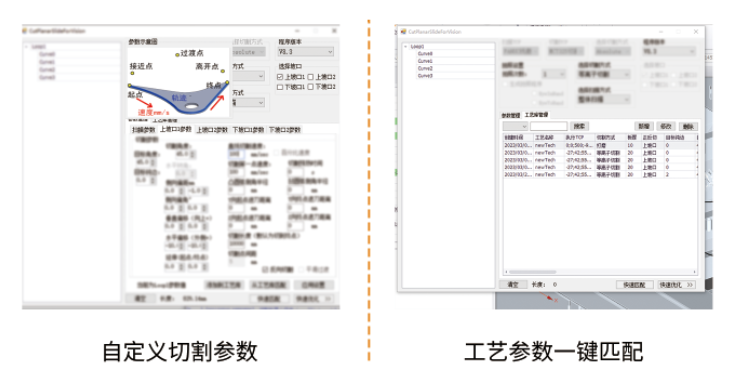

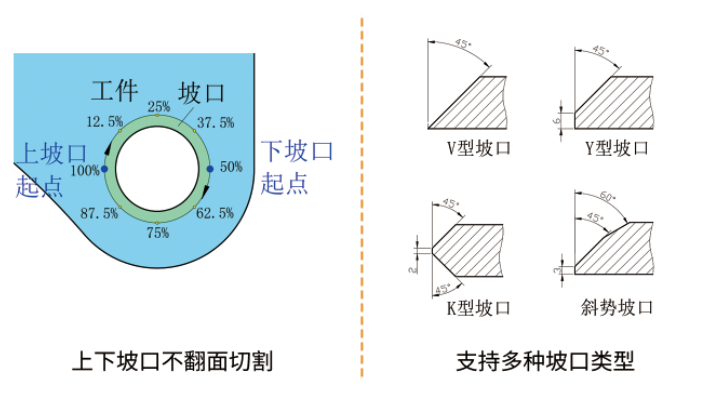

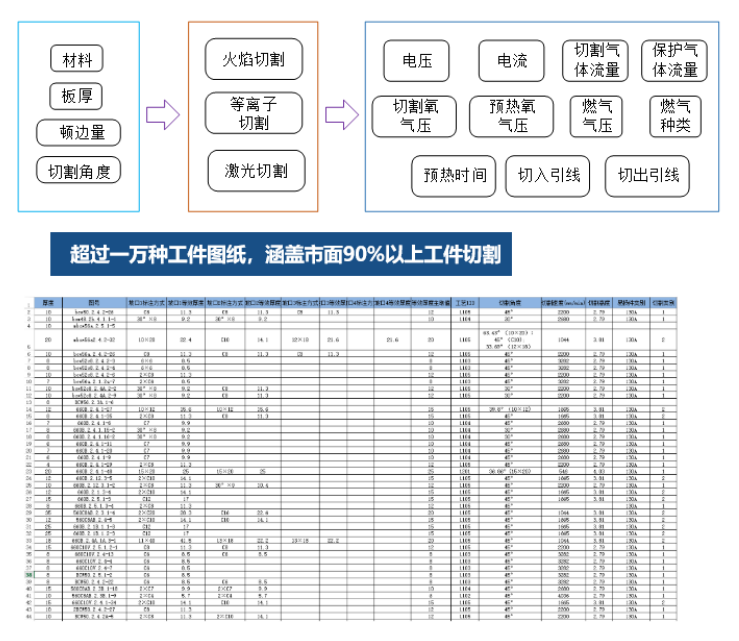

03 ⾃适应⼯艺库

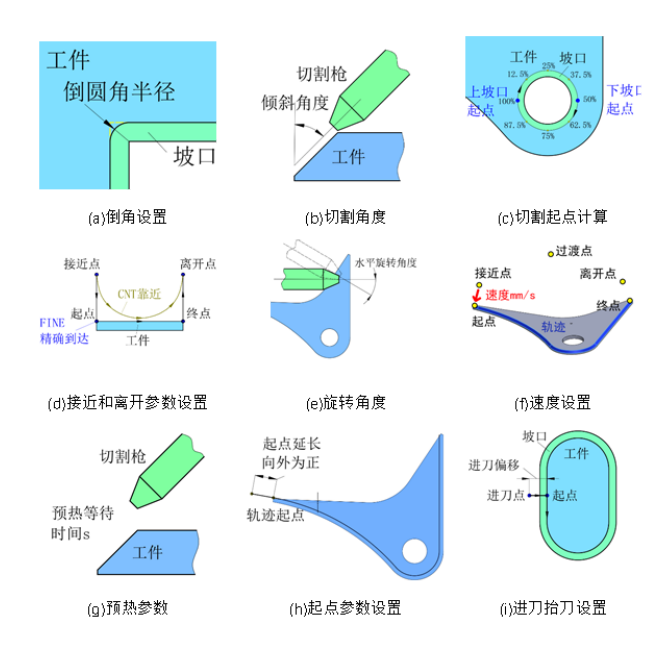

SmartCut⼯作站集成了复杂的切割⼯艺库,集成了⽕焰切割、等离⼦切割和激光切割等⼯艺。通过给定板材、板厚、顿边量和坡⼝⻆度,结合特定焊接⼯艺,⾃动确定切割过程电压、电流、切割⽓体流量、保护⽓体流量、切割氧⽓压、预热氧⽓压、燃⽓⽓压、预热时间、切⼊和切出引线等功能。

坡口切割还具备特定地⼯艺参数设置,包括偏移距离、起始切割、倒⻆设置等功能。

04 自主研发、⾼性价⽐

系统内的核⼼产品多为敏越科技⾃主研发,再加上优化的结构设计,整套⼯作站价格⽐市场上同类产品低50%。

客⼾在使⽤本免⽰教系统后,传统机器⼈⽣产所需要的⽰教编程⼈员、⼯艺⼈员可省去,只需要普通⼯⼈进⾏简单操作即可实现⽣产。在⽣产质量提⾼的条件下,所需⼈员数量和⼈员⼯资均得到减少,1-2年即可收回成本。

【END】

本文内容由“敏越科技”提供技术支持