项目难点分析

整体工作站

- 某建筑钢筋项目、,采用YASKAWA-YRC1000机器人MIG(气保焊)点焊的焊接方式,焊接类型主要是建筑墙体内钢筋结构网焊接,焊接工件材料是Q235碳钢。

- 工作站采用,多工位流水线工作形式,由前端专机把钢筋拉直,排列设定钢筋规格尺寸,多台焊接设备同时焊接,逐渐拼接好整网,再由外部轴抓取到中部工位折弯钢筋网边一定角度后,放到机器人点焊工位上,由传感器扫描钢筋交错位置和点焊平面特征识别出最合适的点焊位置和机器人焊接姿态。

- 在原来的生产流程都是全靠人工来拼钢筋,用铁丝固定,通常做一个4米X6米的网都需要五、六个人工去协助生产,生产时间也很长。在长期室外工作,身体体能也很快流失,导致产能有限。

- 现在工作站在没有传感器扫描的情况下,无法正常点焊,由于钢筋的特性弯曲,无法拼接俩块一模一样的钢筋网,导致传统的示教焊接无法满足钢筋网的点焊。

- 因此,客户希望添加我们传感器跟踪设备来替代传统的示教点焊,来减少人工维护时间和提高成品效率。

- 由于焊接作业时会涉及到3个外部轴移动,都会面临重复定位误差的问题,会影响我们传感器的扫描精度、运动轨迹算法的大问题,这是一个很大的挑战。

- 焊接工件的钢筋特殊性,弯曲、外形多变化,每一条钢筋都有1~2mm的直径误差,把钢筋条拼装在一起时,误差会无限累计放大,最高可达到10~20mm位置误差,对于传感器的检测范围和识别精度有一定的要求。

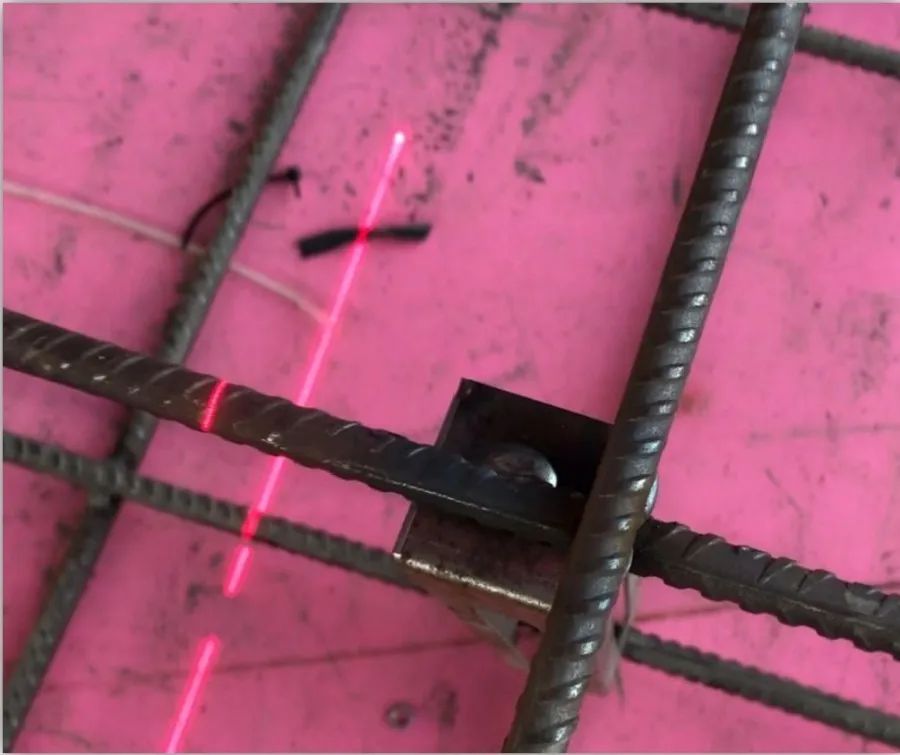

- 焊接要求也很苛刻,在钢筋网一定距离的交错位置需要点焊一个小平面,由于位置误差导致每个焊接位置在平面上呈现出9种情况出现,在这样的情况下传感器需要更多的计算,让机器人针对每种姿态不同,焊接位置也不同的情况,智能计算出合适的焊接姿态,焊接位置。

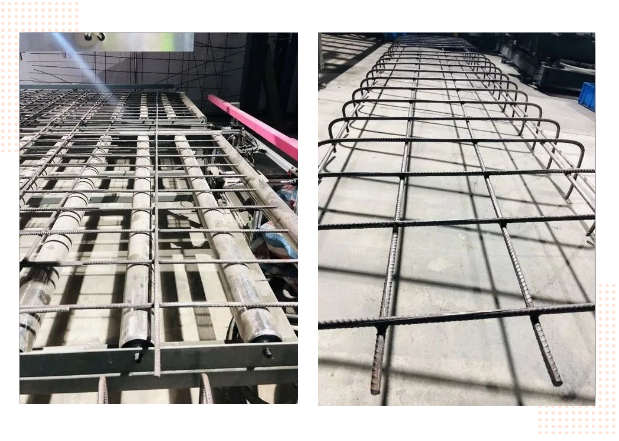

工件宏观图

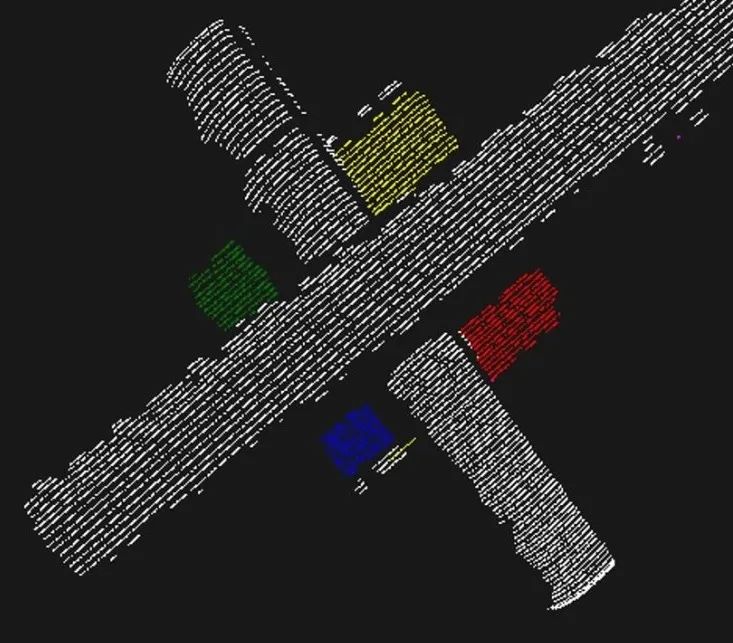

- 高精度点阵云算法,由高性能工控机处理扫描现实所得的上万数据点,拟合计算出合适的平面焊接点。

路径姿态的合理位置图

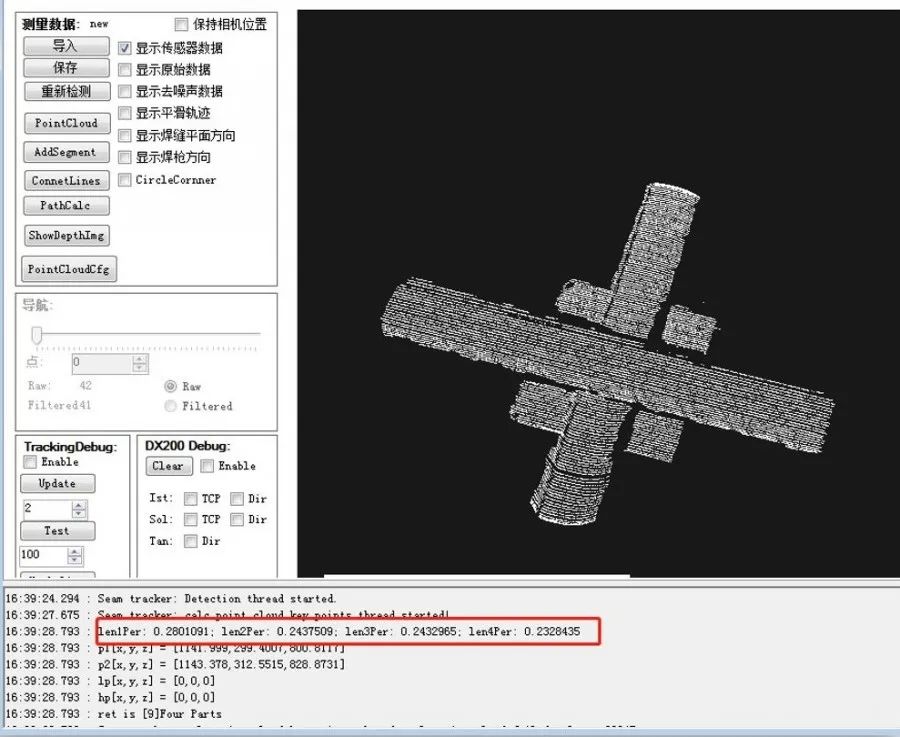

- 友好的数据可视化界面设计,可二维显示激光线截面数据,也可显示三维焊缝运动轨迹。

整体检测三维焊缝轨迹图

焊接效果

案例视频